0前言

污水处理厂设计规模为20×104m3/d,占地 面 积 约16.14hm2。该 工 程 始 建 于2013年,采用“AAO+二 沉 池+混 合 反 应 沉 淀 池+V型 滤池”工艺,原设计出 水 水 质 执 行《城镇污水处理厂污染物排放 标 准》(GB18918—2002)中 的 一 级A标准。根据当地水污染防治领导小组文件,要 求在2020年年底前,城镇污水处理设施外排污水的化学需氧 量、氨 氮、总 磷 三 项 指 标 满 足《地 表 水 环境质量标 准》(GB3838—2002)中 的V类 水 体 标准,其余水 质 指 标 仍 执 行 国 标 一 级A标 准。因 出水标准提高,原设计无法满足要求,为 此 对 污 水 厂进行提 标 改 造。以该厂提标改造工程设计为例,从工艺设计、新旧工 程 结 合、改 造 后 的 运 行 效 果 等几个角度出发进行探讨。

1改造前工程概况

1.1实际处理水量及进、出水水质该厂原设计总规模20×104m3/d,目前已满负荷运行。为保证设计满足新出水水质标准,对改造前实际进、出水水质进行了分析,提标前、后设计进出水。

1)该厂95%覆盖率实际进水各项指标均已超出原设计进水指标,即使是85%覆盖率实际进水,其SS、NH3-N、TN、TP指标也不同程度超出原设计进水。因此结合近年实际进水水质,确定了本次提标改造工程的设计进水指标;

2)虽然实际进水指标超出原设计进水指标,但就95%覆盖率实际出水指标而言,原设计抗波动能力较强;对比提标 前、后 出 水 指 标,NH3-N、TP两 项 指 标 需 重 点关注。

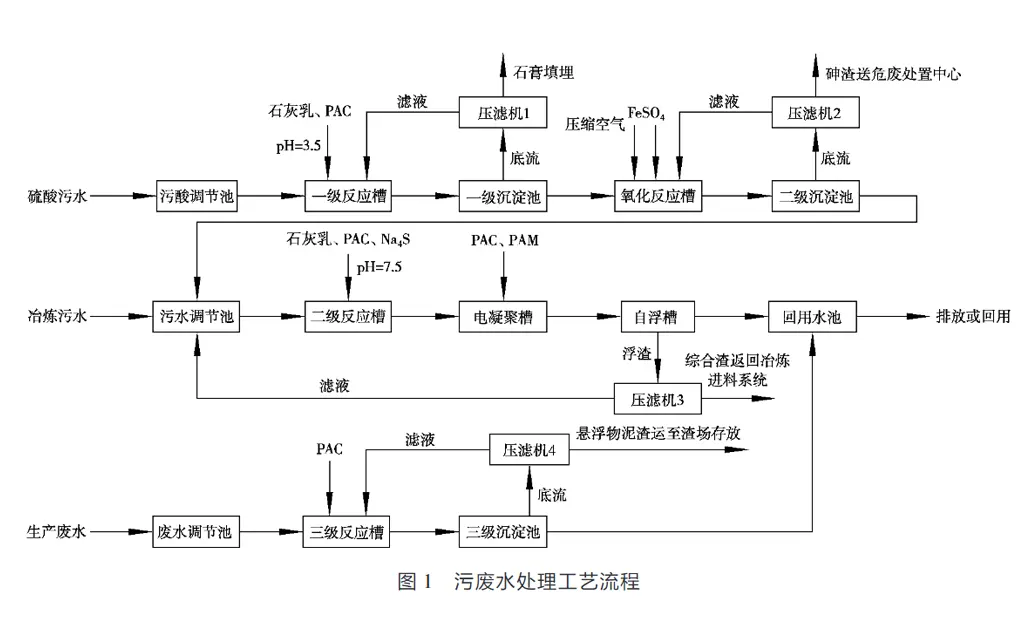

1.2改造前工艺流程改造前工艺流程如图1所示。污水处理主体工艺为“预处理+AAO+混凝过滤”。AAO总水力停留时间19.6h,泥龄20d,污泥负荷0.077kgBOD/kgMLSS。混凝反应池水力停留时间28min,斜板沉淀清水区上升流速1.8mm/s。V型滤池最大流量滤速6.4m/h,强制滤速6.8m/h。鼓风机房配套满足20×104m3/d规模,风机形式为多级离心,单台风量195m3/min,共6台。

2提标改造方案分析本项目在可利用占地面积有限、实际进水水质超出原设 计 进 水 水 质、并尽可能减弱改造工程对污水处理厂正常运行造成的影响的情况下,主 要面临出水水质标准提高的问题,同 时 还 应 核 算 因进、出水水质的变化 对 曝 气 系 统、污 泥 脱 水 系 统 带来的影响。

1)经对比实际进出水水质与设计进出水水质,需重点关注的污染物指标为氨氮含量。该厂改造前出水氨氮含量无法满足新出水水质标准。以 该 厂95%覆盖率实际进水水质、提标改造后设计出水水质核算现有生化池的情况,总池容及各区水力停留时间不满足要求。基于此,为实现氨氮的达标排放,可采用的措施主要有:

①扩建生物池,增加原有生物池有效池容;

②新建曝气生物滤池,将部分氨氮的去除“后置”;

③在现有生物池池体内投加填料,将 原AAO工艺改造为MBBR工艺。MBBR工艺中的填料具有较大比表面积,为微生物提供了良好的生长繁殖环境,生长在填料上的微生物泥龄长,不受水力停留时间的影响,有利于世代时间较长的硝化菌生长繁殖,增强系统的硝化能力,从而提高 氨 氮 的 去 除 率,故针对出水的氨氮达标提高,可 采 用MBBR工 艺。此 外,前 两 个 措施涉及新建 土 建 设 施,具 有 工 期 较 长、工 程 投 资 较高、水力高程相对复杂、占用未来可能的再次提标用地等缺点,而将原AAO工艺改造为MBBR工艺施可实现不停水改造。综上,MBBR工艺对污水处理厂正常运行带来的影响最小,是反应器升级改造的较优选择。另外,需要进一步提高生物系统反硝化脱氮能力,为TN稳定达标提供保障。结合工程实际,基于提高原二级处理系统脱氮除磷能力以及节约碳源的目的,在核算总水力停留时间的基础上,通过对原有生化系统重新分区,将其改造为五段式AO工艺,强化生物脱氮效果。

2)基于以上生化池的主体工艺改造思路,经核算,原有曝气系统和回流系统无法满足要求,故需对原有曝气系统、内回流系统做相应改造。

3)结合该厂95%覆盖率实际出水TP指标、原有工艺路线和工艺参数,TP的达标压力不大,仅需在实际运行中合理控制加药量即可,增加的单位成本基本可以忽略。

4)可知,实际进水SS、CODCr、TN、TP等指标超出原设计进水指标,根据实际进水统计调整相应的设计进水指标,重点核算生化系统设计参数。

5)改造前该厂污泥脱水系统已超负荷运行,结合本次新的出水标准,经核算,原有污泥脱水系统处理能力偏低,无法满足要求,需对污泥脱水系统进行相应改造。

3改扩建工程工艺设计

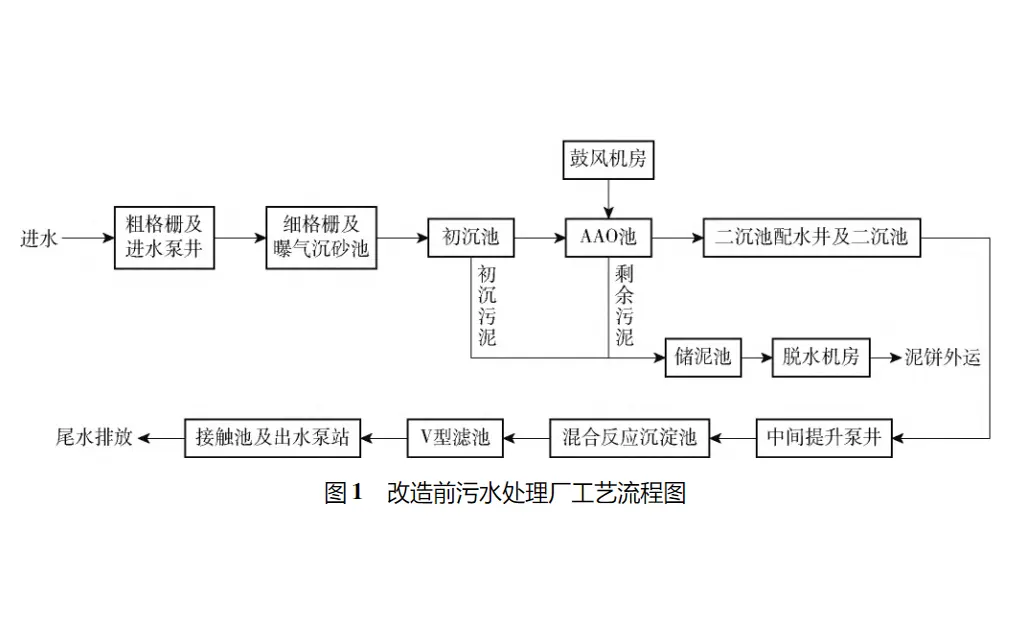

3.1改扩建工程工艺流程经上述方案分析,改造后的工艺流程如图2所示。

3.2主要改造建构筑物工艺设计

3.2.1生物池本次改造保持原生化池厌氧区、回流污泥及反硝化区、缺氧区的原状和功能,原好氧区前3条廊道仍作为好氧区,将第4条廊道大部分改造为后置缺氧区,该条廊道剩余部分改造为后置好氧区。在划分后的好氧区前2条廊道内投加填料,提高容积负荷,并于第2条廊道末端设拦截筛网,于前两条廊道内道间隔墙增开过水洞,增设曝气系统与搅拌装置等辅助流化设施,保证填料总体处于循环流态,提高填料与水流的有效接触反应时间。改造后碳源可投加于后置缺氧区,提高碳源利用率。同时,因功能区的重新划分,需对内回流点做出相应调整,将其改至改造后的好氧区末端。改造后的生化池预缺氧区、厌氧区、缺氧区、好氧区、后置缺氧区、后置好氧区的水力停留时间分别为1.6h、1.6h、6.1h、7.7h、2.1h和0.5h。设计气水比7.8,设计污泥浓度4~4.5g/L(不含填料换算污泥浓度) ,设计内回流比200%,外回流比100%。以好氧区计填料投加比为17%,填料有效生物膜面积8.8×106m2,有效比表面积800m2/m3。新增填料区专用搅拌器8台,单台功率5.6kW,新增后缺氧区搅拌器16台,单台功率3.5kW。新增MBBR工艺配套不锈钢粗孔曝气管16套,新增微孔曝气盘2800套(单 盘 通 量4m3/h,Φ268mm)。新增出水填料拦截装置4套(b=3mm,Φ16mm) ,配套自清洗系统。

3.2.2鼓风机房原有6台多级离心风机目前工况良好,本次改造予 以 保 留。因气水比由原设计的6.9增 大 至7.8,且原有鼓风机房内已无空间增加风机,在原鼓风机房旁 另 新 建 鼓 风 机 房。新建鼓风机房尺寸为18m×15m×8m,设3个机位,暂新增2台空气悬浮式鼓风机,单台风量225m3/min,风压H=7.5mH2O,N=330kW。改造后共8台风机,6用2备。

3.2.3污泥压滤机脱水机房因现实际进出水水质较原设计发生较大变化(提标改造工程设计泥量较原设计多16tDS/d) ,原设计污泥脱水系统已满负荷运行,本次另新建污泥脱水机房,尺寸为30m×17.4m×10m。另外,考虑到除臭要求及占地紧张等因素,本次脱水机形式采用离心脱水机,新建脱水机房内设3个机位,暂新增2台离心机及其配套进泥泵、切割 机、加 药 设 备 等,单台离心机进泥量75m3/h,设计污泥含固率2%,主 机 功 率110kW,辅 机 功 率30kW,转 鼓 直 径670mm,长径比4.0。

4运行效果经改造后1年的满负荷运行,生化池MBBR填料的流化状态和挂膜情况均十分良好,出水水质全面、稳定达到了设计指标。

1)氨氮去除率由改造前的96.5%提高到99.0%,95%覆盖率实际出水的氨氮含量由改造前的3.9mg/L降低为改造后的1.1mg/L,达到了改造目标;在冬季,出水氨氮均值由改造前的1.5mg/L降低为改造后的0.35mg/L,证明了工艺的抗冲击性较强;改造前冬季出水的氨氮含量 均 值 与95%覆盖率出水的氨氮含量相差2.1mg/L,改造后两者差值仅为0.75mg/L,证明了工艺的稳定性;MBBR工艺在提升系统氨氮处理能力方面的效果达到了设计目的;

2)CODCr、BOD、SS、TP这四项指标改造后去除率与改造前去除率相差无几,一方面是由于这几项指标在改造前基本满足设计出水标准,并非本次改造所重点针对的指标,另外这几项指标是满足出水达标排放并考虑进水中各污染物组分等前提下污水厂经济运行的“平衡点”;

3)TN去除率 虽 由 改 造 前 的86.6%略降低至改造后的84.3%,但改造后较改造前节约了碳源投加量约25mg/L(30%液体乙酸钠计) ,这得益于五段式AO工艺较高的脱氮效率,活性污泥段强化了总氮的去除。

5工程特点

1)通过提前预制安装拦截系统和MBBR填 料模块,创新采用水下设备安装及混凝土切割手段,合理安排施工计划、采用合理施工措施,实现对污水处理厂不停水改造。本项目主体工程施工周期仅约3个月,改造期间该厂基本未发生减产。

2)在不新建二级处理工艺或深度处理工艺土建设施的情况下,通过充分挖潜原有生化池并对其进行合理化改造,强化其脱氮除磷能力,减少新增占地,在保证出水各项指标稳定达标的前提下,节省运行成本。

3)在原生化池好氧区投加填料时,在投加填料的两条廊道内道间隔墙增开过水洞,采用填料区专用搅拌器,在保证填料优化的前提下避免填料和搅拌器互相破坏;采用专用填料拦截筛网并配套清洗设施,有效避免填料区填料流失或在筛网区堆积。

6结论

1)针对本提标改造工程,在保证占地面积和处理规模不变,且不新建构筑物的前提下,通过将核心工艺由AAO改造为五段AO-MBBR工艺,实现了尾水水质稳定达标。改造后实际运行数据表明,本项目所采用工艺的抗冲击性、稳定性均较强;尤其对于冬季,当项目所在地最低平均水温仅为12.6°C时,五段AO-MBBR工艺有效提高了二级处理系统的硝化能力。

2)本工程总投资约1.4亿元,单位经营成本较改造前增加0.36元/m3,改造后碳源投加量较改造前减少了约25mg/L。

3)本工程设计在各方面细节之处均进行了研究、论证,在保证出水水质稳定达标的前提下,充分利用或改造现有设施,节约了工程投资和占地,突出了环境和经济效益,可为同类提标改造工程的设计提供借鉴。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机