1盐泥的产生

盐水在氯碱生产精制过程中,为了去除所含的钙、镁、硫酸根等离子,需要添加碳酸钠、氢氧化钠、氯化钡等辅助药剂,让盐水中的部分离子结合成不溶物并沉淀,最后用过滤膜分离,与其他不容的机械杂质形成盐泥。随着膜分离技术的不断创新,盐泥的主要成分也在改变。盐泥一般采用板框压滤机进行固液分离,颜色根据所含成分不同也相应不同,主要为乳白色或淡黄色,滤饼含水35%左右。

2盐泥回收工艺及不足

2.1盐泥回收工艺(1)将氯碱工艺中排出的悬浊液澄清后回收上清液盐水,沉淀备用;(2)采用H+浓度为0.10~0.20 mol/L的无机酸对沉淀进行酸化;(3)酸化后的沉淀水洗至pH值=5~7,干燥、粉碎即可;(4)母液进入电解液贮槽,盐由冷凝水溶解后送至盐水工段。通过对盐泥中回收利用硫酸钡的方法,变废为宝,为氯碱行业利用硫酸钡提供了新的思路。

2.2原盐泥处理工艺的不足(1)盐泥含固量低(体积分数一般为40%~50%),盐泥总量大,单台离心机的处理能力不够,经常需开2台离心机,洗水量大;(2)盐泥中碱质量浓度高(350 g/L左右)、粘度大,要达到回收盐水指标,大大缩短蒸发装置的洗罐周期,洗水量就必须加大;(3)结晶盐容易沉淀在采盐泵和强制循环泵内,卡住叶轮,烧毁电机并使泵的机械密封泄漏;(4)盐泥量和含固量不稳定,离心机不能正常工作,处理盐量只能达到3.1 t/(h·台)左右;(5)盐泥含固量低,盐颗粒又较细,离心机母液含固量高(体积分数一般为10%~15%),致使蒸发系统悬浮盐恶性循环,生产能力下降,洗效周期短(3~5天),汽耗和动力电耗明显增加。

3改进后的盐泥处理工艺

3.1增加洗盐工序

3.1.1洗旋盐采出的盐浆经旋液分离器增稠后送至盐泥高位槽进入离心机分离,分离出的母液流入母液池,经母液泵直接送回母液槽供蒸发使用。在电解液加料泵出口管路上连接一条直径为25 mm的管道 (利旧),插入旋盐槽中心,拽旋盐时打开该管道上铸钢截止阀门(拽完后关闭),电解液呈喷射状冲洗旋盐槽壁,代替以往用热水冲洗旋盐槽壁结盐。3.1.2洗浓碱沉降槽、冷却槽锥盐自旋液分离器采出的盐泥和来自冷却槽、溢流槽的盐泥均汇集在2个盐泥高位槽里,浓碱沉降槽、冷却槽锥盐(NaOH质量浓度420 g/L)处理时,从其底部加入电解液进行反洗,清液(碱质量浓度为240~260 g/L)放回到母液池,然后用盐泥泵将盐泥送至盐泥高位槽,清液从溢流口溢流到母液池,盐泥进离心机分离;另外,拆除了离心机高位槽到母液槽的溢流管,并新装1台盐泥泵,将盐泥又打入盐泥高位槽进行循环。

3.1.3清洗及处理盐泥30%液碱成品槽盐泥处理时,在一次盐水罐区工业水管上接1根DN125管线,从一次盐水3#管廊接到盐泥储罐预留管口,从顶部加入电解液冲洗,缩短了甩干和洗网时间,减少洗网水加入量。冲洗后的盐泥,由盐泥泵送至盐泥高位槽,清液溢流入母液池,盐泥进离心机分离。

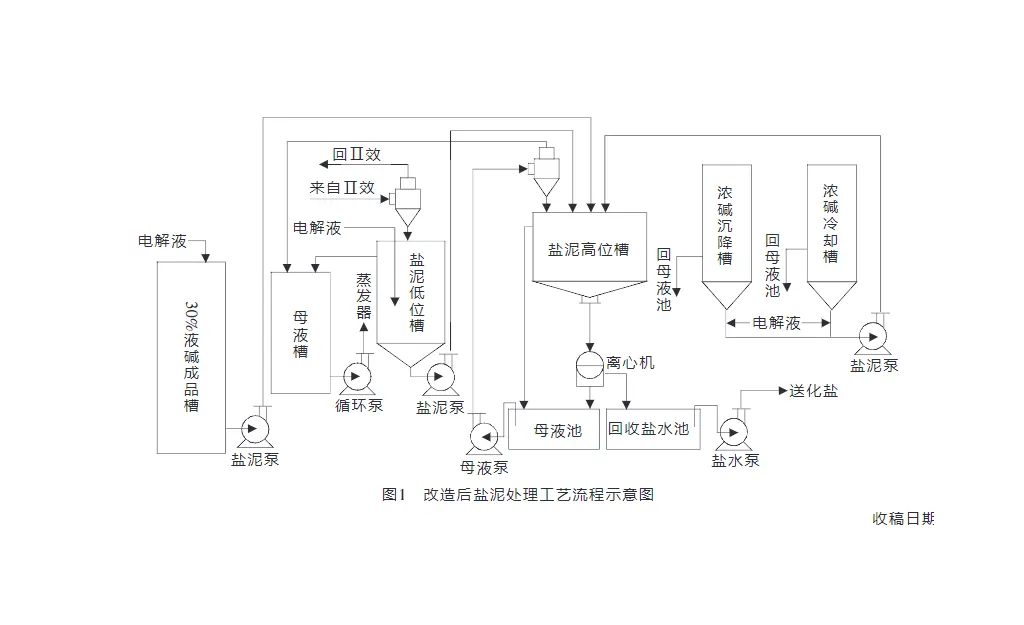

3.2增加母液旋盐工序在盐泥高位槽上安装了1台旋液分离器,母液流入母液槽中,盐泥高位槽中溢满的碱液也溢流至母液槽中,然后用母液泵送往电解液贮槽。母液经旋液分离器固液分离后,盐浆增浓至60%~80%进离心机分离,清液回蒸发母液槽,母液中盐的质量分数降到了20%下,蒸发器洗效周期延长,洗效水的加入量减少,提高了蒸发器生产能力,改造后盐泥处理工艺流程示意图见图1。

4工艺改进前、后效果对比4.1离心机能力提高工艺改进后,处理盐泥量大大增加,从而提高了整个蒸发系统的生产能力,增加了烧碱产量。

4.2减少母液中含盐量,降低蒸发蒸汽消耗改进后的工艺拆除了盐泥高位槽到母液槽的溢流管,杜绝盐泥溢至母液槽中,使母液中含盐量大大下降,由原来的18%下降到13.1%以下。进而也使I效蒸发器内含盐量下降,洗罐周期比以前延长5~7天;并且各泵运行稳定,大大减少以往因频繁修理泵而被动停车的现象,产碱强度明显增加,汽耗下降18 kg/(t·NaOH)。

4.3提高装置生产能力,降低蒸汽消耗用2台旧离心机处理,并且1#、2#盐泥高位槽中的盐泥用泵打循环,这样每台离心机处理的盐泥中盐的粒度和固液比都较稳定,从而使离心机处于稳定运行状态,分离效果较好,且高位槽无溢满现象。同时,由于离心机的正常运转,旋液分离器维持常开状态,采盐及时,蒸发系统内含盐量大大降低,使整个蒸发系统处于良性运行状态,为装置充分发挥能力创造了有利的条件。

5结论对盐泥处理系统的部分工艺进行了改进,不仅大幅度提高了产量,还降低了蒸汽消耗,取得了明显的效果。板框压滤机的使用基本上解决了成品碱中的含盐问题,能满足日益严格的环保要求,大大提高了企业的竞争力。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机