引言

板框压滤机广泛应用于印染、制革、电镀、化工、化纤、环保等行业的固液分离过程,特别适用于规模小且对脱水率要求较高的环保工程污泥脱水工艺[1]。 板框压滤机与进料泵是污泥脱水系统的主要组成,利用进料泵将污泥泵入压滤机腔室,通过压力作用,部分水分子穿过滤布、滤饼形成滤液排出,污泥随着水分减少逐渐干化,一般污泥含水率在 80% 左右时即可成饼,从压滤机卸出,完成脱水过程。现阶段对混合填埋污泥含水率的基本要求为≤ 60%,研究表明,泥饼含水率与进料压力和压滤机腔体厚度成正相关关系,在腔体厚度一定的情况下,进料压力决定着污泥含水率的高低[2]。也就是说,随着泥饼含水率要求的提升,对压滤机进料泵提出更高的要求。 以往关于污泥脱水系统的研究多集中在压滤机自身技术发展或泵的研发[3-5],对压滤过程及泵的进料过程研究较少,特别是以螺杆泵为进料泵的污泥脱水过程鲜有报道,本文通过对污泥脱水螺杆泵压力、流量曲线进行分析研究,对板框压滤机螺杆泵的进料过程进行说明,以丰富压滤过程及泵的进料过程研究,特别是以螺杆泵为进料泵的污泥脱水过程的研究内容。

1 压滤系统污泥脱水过程 板框式压滤机的过滤过程可简单分为进料和卸料两步,其中进料阶段可根据进料泵的工作状态进一步细分为以下三个阶段。 入料期。滤布过滤阶段,过滤阻力小,进料压力的增加抵消了污泥和滤布阻力对过滤性能的影响,进料泵开启后很快上升至最大流量,泵的出口压力缓慢升高;此阶段滤液固含量较高,为控制滤液固含量需对泵的最大流量进行控制。 压滤期。可进一步细分为两个过滤期:第一,随着滤布截留物增加,滤布内表面逐渐形成滤层,过滤阻力快速加大,泵的流量相应降低,压力迅速上升;第二,滤层形成,过滤阻力增加保持恒定,泵的流量下降和压力上升稳定变化。这一转变主要是因为随着滤饼固含量的提高,压力对滤饼的过滤性能提升愈来愈小。 保压期。恒压运行,由于泵的出口压力不能再增大,而过滤阻力因滤层渗透阻力增加而不断增大,过滤性能下降,此阶段压滤机工作效率迅速降低;与此同时,滤饼的固含量达到极限,滤饼的含水率不随过滤压力的增加而增加。当进料量下降至设定值时,停止进料,压滤过程结束。

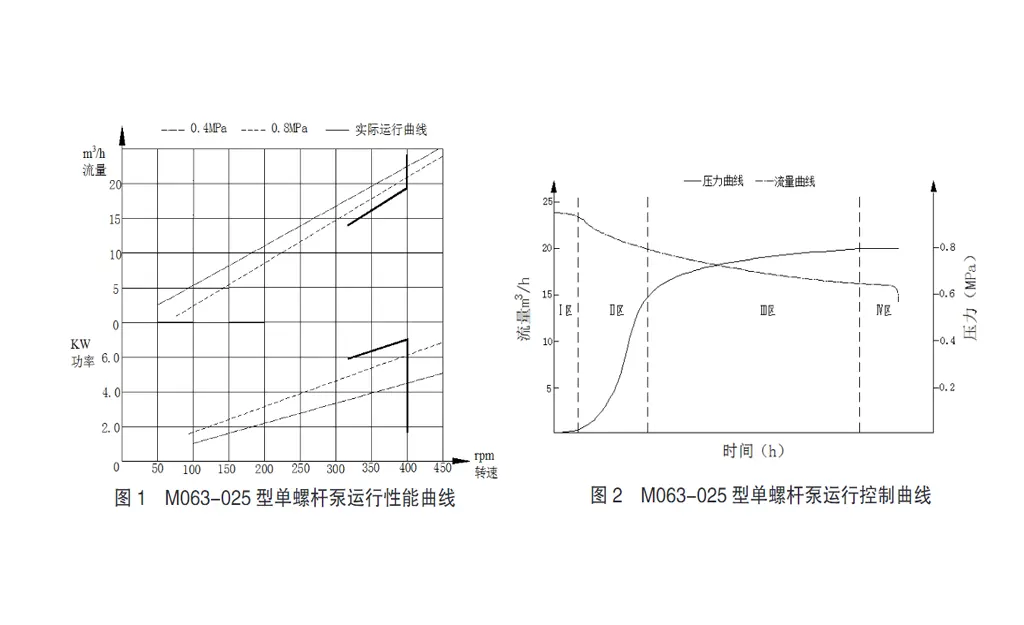

2 压滤机给料泵性能曲线 一般污泥脱水系统进料为生物污泥和化学泥,含水率基本在 98%左右,流动性良好,给料泵为渣浆泵和螺杆泵。离心式渣浆泵是在单级离心式清水泵基础上发展起来的,单套泵流量可达每小时数千方,主要局限是效率略低,扬程一般在百米以内。普通渣浆泵的扬程 – 流量曲线一般比较平坦,也就是流量变化较大而扬程变化较小,与压滤机进料要求不符,特别是在污泥脱水过程,因每个压滤周期接液部分均承受交替的径向力,常因选型不当,造成轴封失效,电机过载、断轴等。螺杆泵在配套板框压滤机方面很好的规避上述问题。 单螺杆泵是容积泵的一种,适用于从低粘度到非流动性介质,含有或不含固体物料、具剪切敏感性、粘性或腐蚀性介质,特点是不受压力和粘度波动影响连续低脉冲输送流体,单泵压力最大可达2.4M单螺杆泵流量与转速成正比,配合变频可与压滤进程合理匹配;研究表明,当工作压力达到拐点压力时,流量随着压力的增大急剧下降;另一方面,单螺杆泵的扭矩与工作压力成正比关系,而与其他的矢量关系不大,这些特性可确保进料末期低流量阶段压力的稳定输出。 以下对型号为 M063-025 型单螺杆泵(功率 7.5kW,出口最大压力0.8Mpa)运行性能曲线进行说明,图中虚线表示泵制造商用清水(20°C 1×10-3Pa•s)做出的的性能曲线。泥来料为 1~2% 生物或化学污泥,其粘度比清水高得多,因而其性能曲线(流量 – 转速)应下移,(功率 – 转速)曲线要上移,修正后初步得到实线曲线(图 1),该曲线是估计的运行性能曲线,在实际调试中,要根据实测值进行确认和修正,用作运行调度的指导曲线。 图1曲线表明,螺杆喂料泵最大流量为24m3/h,最小流量为14m3/h(设定运行终点值)。变频控制分二阶段进行,初期以400rpm(转/ 分)等转速满频升压降流量运行,流量很快由 0 升到 24m3/h,再由24m3/h 降到 19m3/h,出口压力由 0.1MPa 递增到 0.8MPa,然后第二阶段以0.8MPa等压控制的条件下,通过降频,即降转速实现降流量运行,即保持 0.8MPa 出口压力,转速由 400rpm 降到 320rpm,流量由 19m3/h 降到 14m3/h。

3 压滤机给料泵进料过程控制

滤机过滤是一个由单纯膜滤逐渐转化为滤饼层过滤的过程,滤饼层的不断增厚,过滤阻力不断增大,要求过滤压头也不断增大,直到压滤机允许的限定压力为止。结合压滤系统污泥脱水过程分析和螺杆泵的性能曲线,压滤机给料泵流量压力随时间变化曲线如图 2。 M063-025 型螺杆泵压滤期间通常控制的流量时间曲线和压力时间曲线。其控制过程可分四个阶段,第一阶段(I区)恒满频运行,在此期间因过滤逐渐形成盐泥滤层,阻力增大,来料压力由 0 逐渐增大到 0.1MPa。此时流量因起始阻力小而激增到 24m3/h,此后逐渐下降到 22m3/h。第二阶段(II区)阻力因盐泥滤层不断加厚而令水压由0.1MPa 增大到 0.58MPa,流量由 22m3/h 降到 19m3/h;第三阶段(III区)盐泥滤层继续加厚,阻力继续增大,水压由 0.58MPa 水头逐渐增大到工艺规定上限压力 0.8MPa,流量由 19m3/h 降到 16m3/h,第四阶段(IV区)恒压(0.8MPa)运行,由于压力不可能再增大,而阻力因滤层在加厚而不断增大,流量也由 16m3/h 降到 14m3/h,停进料泵,完成一个过滤周期。

4 总结 现进板框压滤污泥脱水系统已经大规模工业化应用,本文对板框压滤机污泥脱水过程进行介绍,重点对螺杆泵作为压滤机给料泵的压力、流量性能曲线进行分析,提出了压滤机系统流量压力随时间变化曲线,以及压滤机给料泵进料过程控制方案。补充了压滤过程及泵的进料过程研究,特别是以螺杆泵为进料泵的污泥脱水过程的研究。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机