1 车间概况

由于企业为提高产品质量,对电泳原料的品牌和型号进行调整,由原来的国产非水性漆调整为德国杜邦艾仕得水性电泳漆,由此,导致了涂装废水水质水量变化,为保证出水水质稳定达标,对污水处理系统同时升级改造,将原有两套处理设施进行简单改造,保留现有废水处理工艺,利用旧罐,更改处理药剂,在两套处理设施尾部增加一套管式膜、生化及MBR系统,以保证生产废水可稳定达标排放。

2 设计参数

2.1 进水水质及水量将脱脂水、热水洗、中和水、表调水混合配置混合液。

2.2 出水水质指标本项目不改变污水处理站处理规模,处理能力仍为150t/d。

2.3 实验数据

(1)物化实验。将混合液中加入一定量的氯化钙,然后经过管式超滤,混合液中的磷酸盐基本上可以完全去除。

(2)生化实验。按照脱脂水∶表调水∶热水洗∶中和水=1∶2∶20∶20这个比列配置混合液,加入氯化钙去除磷酸盐后,取上清液,调节pH,进行生化实验。

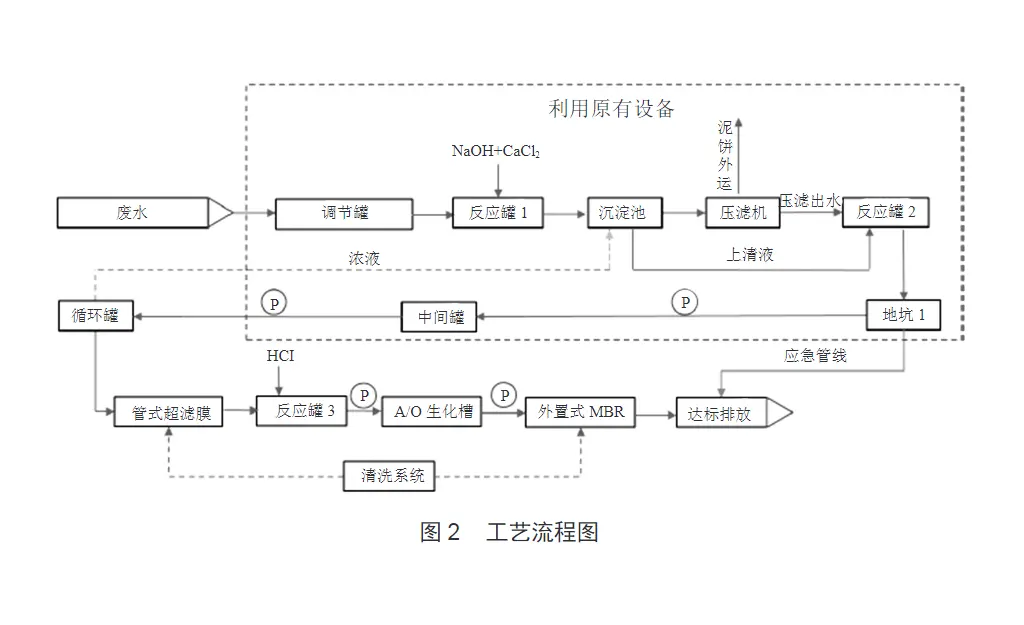

3 工艺流程(如图2)

3.1 工艺说明

(1)保留现有废水处理工艺,对其做简单改造。将现有1#系统中的反应罐1改成调节罐,现有反应罐2改成反应罐1,现有反应罐3备用。加药反应过程中只加如氯化钙,去除废水中的磷酸,氢氧化钠溶液备用,当混合液pH值不足时,加入氢氧化钠溶液。

(2)对现有2#系统的改造 :将现在加入的石灰,改为氯化钙。既能去除废液中的磷酸根,又能降低管路污堵的概率。此外,反应池3中不需要加入PA M。将PA M加药罐,改为氢氧化钠溶液储罐。

(3)现有1,2#系统压滤机和沉淀池出水不需要调节pH值,将产出的水通过泵打入到中间罐(现场28 m3的PP储罐),然后通过泵打入管式超滤膜的循环罐。(4)废液经过管式超滤膜,其中的悬浮物和磷酸钙沉淀物被膜截留,回流到循环罐,管式膜产水进入产水罐,并且加入盐酸,调节pH值为7~8。循环罐中废液浓缩到一定程度之后通过泵输送到沉淀池(2#系统)。上清液再次处理,沉淀物通过压滤机外运处理。

(5)反应罐3中的废液通过提升泵进入生化池,生化反应可以降低废水的COD和BOD。好氧池中的废液通过提升泵进入管式超滤膜,其中污泥被截留,回流到污泥池,清液透过管式膜,达标排放。管式膜可以避免活性污泥流失,提高好氧池污泥浓度,提高生化效率,增强系统的抗冲击能力。

(6)管式膜系统需要定期进行清洗,清洗周期约为15~30天,清洗之后的废液可以排入反应罐(2#系统),进行处理。

(7)如果新添加工艺段出现问题,需要较长时间的维修,可以调节进水比例,通过现有的1#,2#系统处理后,直接排放。

3.2 现有工艺

(1)磷化前的表调水、脱脂水和溢流水(含酸雾塔中和磷酸雾后产生的废液)经过反应1槽,加入聚合三氧化铝、盐酸进行初步破乳处理,再加入D-2反乳化剂降低COD。反应2槽加入熟石灰使废水变为碱性,反应3槽加入熟石灰和絮凝剂聚丙烯酰胺进行絮凝处理,随后进入放置池沉淀过滤后通过压滤机,产生的污泥外运 ;废水进入调节池加入盐酸进行中和处理,后续经过袋式过滤后(活性炭吸附)达标排放。

(2)磷化后的磷化清洗水、钝化水、电泳水进入反应1槽,加入聚合三氧化铝、盐酸进行进行初步破乳处理 ;反应2槽加入熟石灰使废水变为碱性,反应3槽加入熟石灰和絮凝剂聚丙烯酰胺进行絮凝处理,随后进入放置池沉淀过滤后通过压滤机,产生的污泥外运 ;废水进入调节池加入盐酸进行中和处理,后续经过袋式过滤后(活性炭吸附)达标排放。

3.3 处理系统

(1)TMBR系统是外置式管式膜系统,好氧池中的泥水混合物进入管式膜,管式膜将活性污泥截留,防止活性污泥流失,使好氧池的污泥浓度保持一个较高的浓度,增强生化池的处理能力和抗冲击能力,保证出水水质。

(2) TMBR工艺应用于污水深度处理具有如下优点 :

①TMBR是一种成熟的先进工艺,运行稳定,处理高效,可实现高度自动化。②TMBR出水水质好,较大尺寸的病菌粒子被截留在生化池中,不致于排放至废水中,保证了出水水质卫生安全。

③TMBR能在生化池中实现较高浓度的微生物浓度(MLSS = 8~10 g/L),是传统生化池(MLSS = 3~4 g/L)的3~4倍,处理能力大大提高,减少了生化停留时间,从而节省了占地面积(可以节省60%以上的用地)。

④TMBR具有较高浓度的活性污泥,可以实现内部污泥氧化(内源代谢),减少了污泥产量及其处置费用。

⑤TMBR具有良好的过滤效果,因此无需设置二次沉淀池。

4 结论综上所述,本项目符合国家产业及相关政策。项目污染物排放量较小,污染较轻 ;且出水水质达标,各项环保设施正常稳定运行。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机