引言

转窑尾气中含有较多的硫化物、氮氧化合物、烟尘颗粒等物质,若将这些物质直接排放到外界环境中,会对自然环境产生极为严重的破坏,现阶段,为更好地保护环境,利用转窑尾气脱硝系统,对尾气中的污染物进行吸收,然后将碱洗废水送厂区污水处理系统进行处理,成为切实提升脱硝工作整体质量的方法之一。

1 臭氧脱硝碱洗废水处理的工艺介绍在当前的为其脱硝过程中,较为常用的工艺主要可以分成还原法脱硝与氧化法脱硝两种,其中,氧化法脱硝较为常用的氧化脱硝剂主要包括臭氧、双氧水、次氯酸钠等,本文主要以臭氧氧化脱硝工艺为例,介绍了在转窑尾气处理过程中应用氧化脱硝工艺,将难溶于水的NO等物质转化为易溶于水的NO2、N2O5等物质以后,再对脱硝碱洗废水进行污染物处理,已经成为切实降低转窑尾气对自然环境与人体健康危害的有效方式。

1.1 转窑尾气臭氧脱硝工艺在当前的转窑尾气处理过程中,为切实降低尾气中的氮氧化合物,可以采用臭氧氧化脱硝+碱法深度脱硫工艺对尾气进行处理。尾气的具体处理过程为,第一步,将转窑脱硫尾气送入脱硝系统 ;第二步,在脱硫接口风机入口烟管处布置的臭氧分布系统,将臭氧与尾气进行混合,尾气中的氮氧化物与臭氧发生氧化反应NO+O3==NO2+O2、N O2+O3==NO3+O2、NO2+NO3==N2O5、N2O5+H2O==2HNO3、SO2+O3==SO3+O2,氧化反应可以使尾气中难溶于水的NO氧化成易溶于水的NO2、N2O5等高价态氮氧化物,同时SO2也氧化成SO3。

1.2 脱硝尾气碱洗吸收工艺为切实减少尾气中的氮氧化合物含量,先经过脱硫风机处理后的尾气自下而上进入碱洗塔,同时,碱洗塔内的碱性液会自上而下喷入碱洗塔,使尾气中的氮氧化合物与氢氧化钠在塔内充分接触,化学反应方程式为HNO3+NaOH==NaNO3,经脱硝系统处理后尾气中大部分的氮氧化合物会与碱性溶液发生反应,保证最终排放的尾气氮氧化合物含量能够达到排放标准。

1.3 脱硝尾气废水处理工艺在尾气脱硝碱洗过程中,由于尾气中不仅含有氮氧化合物,还含有碳氧化合物、氧硫化合物等物质,不同物质的含量往往存在一定的差别,这就使得碱洗过程中产生的废水成分复杂并且不同生成物含量的波动比较大,若未曾对废水物质含量进行具体分析,直接由污水处理系统对其进行处理,可能造成重金属含量波动大、超标反复处理、水质显色等问题,严重影响污水处理系统的正常运行。现阶段,为切实解决上述问题,在明确废水实际情况的基础上,采用以下方法对碱洗废水加以处置,已经成为保证转窑尾气脱硝系统正常运行的关键点之一。

1.3.1 废水脱色受碱洗废水中含有部分有机官能团的影响,废水往往会出现显色现象,为切实减少废水中的有机官能团,实现碱洗废水的脱色,具体来说,活性炭存在微晶结构,晶体中存在丰富的大孔、过渡孔与微孔,并且活性炭的微晶排列方式并不规则,这种情况的存在大大增加了活性炭的表面积,面对当前的废水显色问题,可以借助具有良好吸附性能的活性炭,吸附废水中的有机小分子、金属离子等物质,从而达到废水脱色的目的。

1.3.2 废水除砷砷在酸度很高的环境下,往往会以阳离子As5+的形式存在,当废水中的pH值大于5.2时,主要以配位离子AsO43-的形式存在。为切实减少废水中砷离子的含量,可以在废水中补入亚铁盐,令亚铁盐在废水中发生反应4Fe2++O2+8OH-+2H2O==4Fe(OH)3↓,产生Fe(OH)3胶体使得砷随铁充分共沉,从而确保后续总排水的达标排放[3]。1.3.3 去除二氧化碳在废水处理过程中,为减少脱硝废水后续混入脱氟氯碱洗废水后对硫酸的消耗量,可以应用石灰乳调节废水的pH值,并且使废水中的二氧化碳与石灰乳发生Ca(OH)+2CO2==CaCO3↓H2O反应,在减少后续处理过程中硫酸消耗量的同时,避免废水出现密集气泡,降低碱洗废水处理的危险性。

1.3.4 去除重金属离子当前碱洗废水中含有Zn2+、C u2+、C d2+、P b2+等重金属离子,若未对其进行处理,将会对自然环境造成严重的破坏。现阶段,为切实达到脱除废水中重金属离子的目的,通过在废水中添加适量石灰乳,使金属离子与废水生成难容氢氧化合物,便于金属离子的沉淀、回收、再利用。

2 臭氧脱硝碱洗废水处理的工艺优化在现代化低碳国家的建设过程中,为切实避免环境污染问题对社会经济、人员健康造成的不利影响,在化工生产过程中,合理应用“三废”处理技术,在保证废弃物中污染物含量低于国家相应标准后,再将其排放到环境当中,已经成为切实保障国家健康可持续发展的关键点之一。现阶段,为进一步提升臭氧脱硝碱洗废水处理的效果,则需要对传统脱硝碱洗废水处理方式进行优化。

2.1 脱硝废水处理流程优化在当前尾气脱硝废水处理过程中,最先需要开展的废水处理工艺就是对废水进行脱色处理。并且在废水脱色处理前期试验过程中,发现芬顿试剂、氨氮脱除剂等脱色方法,尽管可以去除废水的颜色,但在废水的后续处理过程中,残留的处理药剂可能会影响二段沉降的正常开展,活性炭是一种可以有效吸附废水中有机官能团的物质,经过比较发现,相较于芬顿试剂、氨氮脱除剂等方法,活性炭脱色方法并不会对后续废水处理工作造成不利影响。因此,在废水最开始处理的时候,相关工作人员对废水进行脱色处理的方式为,每天将总量约为20m3的脱硝废水与60m3的脱氟氯碱洗废水进行混合,并在废水中加入活性炭,然后通过不断调整活性炭投入量的方式,实现废水的脱色。在应用上述活性炭脱色处理方式一段时间后可以发现,这种脱色处理工艺的脱色效果并不稳定,并且处理后的废水中重金属离子含量波动较大,在一定程度上延长了废水处理所消耗的时间。现阶段,为切实解决上述问题,工作人员首先将脱硝碱洗废水间断排入改造后的除镉反应槽,然后在反应槽中添加一定量活性炭、七水硫酸亚铁、石灰乳,使废水中的物质能够与上述物质发生物理、化学反应 ;其次,当废水中物理化学反应充分后,对废水进行压滤处理,使滤液进入沉降槽 ;最后,对滤液进行取样化验,若废水污染物含量检验合格,使废水进入脱氟氯碱洗废水处理系统进行后续处理,若污染物含量检验不合格,则使其重复上述废水处理步骤。

2.2 脱硝废水脱色工艺优化在脱硝废水脱色处理过程中,为进一步扩大活性炭吸附污染物的能力,可以通过用粉状活性炭代替块状活性炭,并直接将其投入废水中的方式,缩短吸附工作消耗的时间。但由于活性炭的质量较轻,这种活性炭投放方式可能会产生严重的扬尘问题,造成活性炭浪费的同时,降低脱色工作的效率。现阶段,为切实解决上述问题,可以通过在原有污水处理镉槽新增活性炭缓冲槽,然后将干粉加料调整为浆化好加料,并利用管桥上的废旧管道将除铁浆化好的活性炭引入除镉槽的方式,保证脱色工作的顺利进行,现阶段,随着上述脱色优化技术的不断推进,整个脱色系统运行较为平稳,脱色压滤液的颜色、含砷量等因素均能满足后续处理工作的需要。

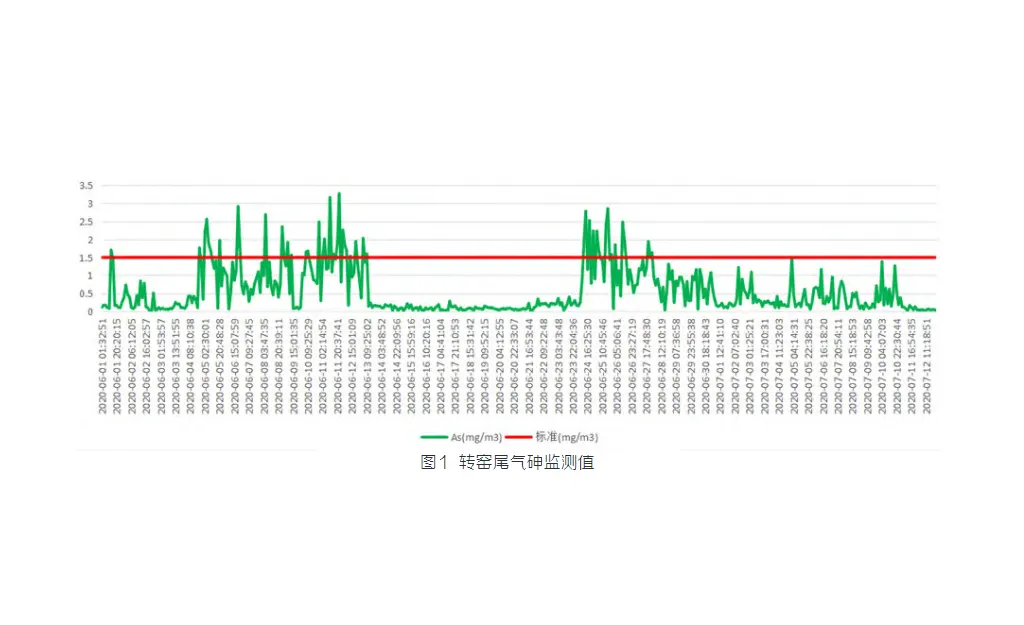

2.3 脱硝废水源头配渣比例优化相较于臭氧处理前,压滤液砷含量小于20mg/L的情况,经臭氧处理后的压滤液砷含量上升到了80mg/L以上,若在废水砷处理过程中,工作人员在完成活性炭脱色处理工作后,直接在废水中加入脱氟氯碱洗废水,为保证废水中的砷含量能够符合最终排放要求,需要对其进行多次循环处理,这种情况的出现不仅会延长污水的正常处理时间,还会提升污水的最终处理成本。同时,在利用臭氧氧化技术对废水进行脱硝处理的过程中,系统产生的脱硝尾气中的砷含量也比较高,尽管尾气最终排放时所含各种污染物的含量均在规定范围内,但对尾气中的砷含量进行测量可以得到如图1所示的测量结果,从图中可以看出经过处理后的尾气中砷含量还是相对较高,进而对环境造成一定的污染。对尾气中的砷含量进行分析,可以发现在6月4~13日开启臭氧,尾气中的砷含量在0.5mg/m3~3mg/m3之间;在6月13~24日尾气未经臭氧氧化前,其中的砷含量在0.1mg/m3~0.5mg/m3之间;在6月24日~7月12日开启臭氧的同时,禁止砷铁渣进入转窑,尾气中的砷含量逐渐下降,并且从6月27日开始尾气中的砷含量在0.2mg/m3~1.5mg/m3之间,对数据进行对比可以发现,烟气中的砷含量较之前有了极为明显的下降。经查阅资料可以发现,臭氧对砷含量产生影响的主要原因在于,尾气未经臭氧处理时,尾气中的砷主要以气态的状态存在,由于当前在线监测尾气污染物含量所使用的方法主要是过滤吸附法,气态砷无法被吸附检测,所以未经处理的尾气中砷含量较少,当臭氧与尾气混合后,气态的低价砷被氧化成高价砷,此时的砷状态为颗粒物状态,此时的高价砷可以被吸附检测,因此,会表现出臭氧氧化后,尾气中砷含量增加的现象,同样的,将经过氧化的尾气进行碱洗,高价砷进入脱硝废水,废水中的含砷量也会随之增加。现阶段,对废水除砷处理方式进行分析后可以了解到,对于脱硝碱洗废水中的砷,可以利用硫酸亚铁胶体与其进行共沉,降低废水中的砷含量,但对于脱硝尾气中的砷,受设备限制,当前并没有成本较低的砷完全处理技术。鉴于上述情况,从源头控制尾气中的砷含量,降低后续废水除砷工作的难度,成为一项极为必要的工作。具体来说,对当前进入转窑的物料进行分析,可以发现综合回收的砷铁渣是进入转窑物料中,砷元素最主要的来源,现阶段,为切实降低尾气中砷的含量,首先,在明确砷铁渣中砷含量较高、渣量较少特点的基础上,令砷铁渣在进入转窑渣场前,与其他渣进行均匀混合,避免尾气出现某一时段砷含量过高的问题。其次,在砷铁渣的使用过程中,需要对其配入比例进行跟踪,结合后续废水除砷的情况,调整渣场中砷铁渣在渣物料中的配备量。最后,在完成砷源头把控工作,降低废气中砷总量后,逐步调整后续废水除砷工作中硫酸亚铁的用量,从而保证经过除砷处理后废水中砷含量能够满足废水排放标准的要求。

3 臭氧脱硝碱洗废水处理的工艺成果

3.1 臭氧脱硝碱洗废水工艺的应用消耗首先,在进行臭氧脱硝碱洗废水处理过程中,依据转窑尾气的实际情况,每小时消耗的臭氧量约为5kg~6kg、氧气量约为50Nm3~60Nm3。其次,在进行脱硝碱洗废水脱色处理的过程中,假设一天处理的脱硝废水量为20m3,那 么需要消耗的活性炭总量约为200kg,并且受当日废水的实际颜色,活性炭的托放量可以依据废水的脱色情况进行微调。再次,依据当前废水中的砷含量,每天消耗的硫酸亚铁约有70kg,尽管在每日废水脱硝处理过程中,硫酸亚铁的总体投放量存在一定的差别,但从总体上看,在从源头有控制尾气废水中砷含量的过程中,硫酸亚铁的需求总量呈逐渐下降的趋势。最后,为去除废水中的二氧化碳、重金属离子,每天消耗的石灰量约为150kg。

3.2 碱洗废水砷处理情况在进行臭氧脱硝碱洗废水处理工作的过程中,为切实降低废水中的砷含量,可以在进行废水处理过程中,为每立方米的脱硝碱洗废水投加1kg~10kg的硫酸亚铁,然后测量处理后的压滤液中砷的变化量。依据统计结构可以了解到,当脱硝碱洗废水中并未投入硫酸亚铁时,对废水进行取样可以,每升废水中的砷含量在0.58mg~100mg之间,并且超过70%的废水砷含量在0.58mg~50mg之间 ;当在每立方米废水中投入1kg~5kg硫酸亚铁时,每升压滤液中砷含量在0~18.94mg之间,并且65%的压滤液中砷含量为0~10mg ;当在沸水中投入10kg的硫酸亚铁时,每升压滤液中的砷含量在0~8.4mg之间,65%的压滤液中砷含量在0~10mg之间,71%的压滤液砷含量在0~5mg之间。

4 结论总而言之,在当前的社会发展过程中,为切实降低污染物的排放量,国家对于各类企业脱硝减排的要求越发严格,现阶段,面对当前转窑烟气中消化物含量较高以及脱硝碱洗废水中污染物较多的情况,对其进行相应的处理成为了一项必要的工作,对于转窑尾气来说,经过上述处理的废水最终污染物含量均能满足废水的排放要求。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机