引言

纺织工业是我国的传统支柱产业,印染是纺织产业链中的关键环节。但是,印染产生的废水具有水量大、污染物浓度高、色度深、碱性大、可生化性差的特点,不管是采用化学处理法还是生物处理法,都会产生大量污泥,印染污泥的无害化、减量化、稳定化、资源化处理利用,是整个行业亟待解决的问题。污泥处理处置的基本流程为:浓缩、稳定、调理、脱水、干化、减量。其中,污泥压滤机脱水是污泥处理的关键环节,焚烧是实现最终污泥减量的有效途径。目前,印染污泥的主要处理处置方式有土地利用、填埋、焚烧等,以及其他新的资源化处理利用技术。污泥焚烧是指将污泥置入焚烧炉内进行高温焚烧,使有机物 完 全 碳 化污泥焚烧具有减少污泥体积、杀死病原菌、完全分解有毒有害有机物、加强重金属稳定性,且 处 理 速 度 快,不需要长期贮存等优势。印染污泥因含有较多的有机组分和纤维物质,而具有较 高 的 热 值,干燥后直接与原煤混合燃烧,可节约燃煤资源。污泥大多用链条炉、循环流化床和煤粉炉等进行焚烧。其 中,煤粉炉对污泥含水率要求控制在30%~40%,在实际处理时要尽量减少污泥含水率,否则会导 致 低 位 热 值 降 低,造成排烟热损增加和排烟含水量过大。因此,本研究通过优化污泥的脱水效果,来减少泥饼含水率,使干化污泥更易于燃烧,故对原采用单一阳离子聚丙烯酰胺的污泥调理工艺进行了改进,优化选用聚合硫酸铝铁、阴离子聚丙烯酰胺和电厂石灰残渣对污泥进行脱水处理技术,研究其脱水效果、透泥量、自然干燥时间、滤饼燃烧性等,并分析干化污泥与原煤掺烧的焚烧效果等。

1实验部分

1.1主要材料与仪器本文采用印染废水处理厂浓缩池污泥(污泥浓度98%~99%,含物化污泥和生化污泥)、聚合硫酸铝铁(液态,pH约为2,含氧化铝10%,全铁11%)、燃煤电厂双碱法脱硫的废石膏(pH约为12,含氧化钙与碳酸钙的总和10%)、阴离子聚丙烯酰胺(水解度20%~25%,分子量1400万~1600万)为主要材料。主要仪器有电热恒温干燥箱(上 海 启 胜,202-00A型) ,马弗炉(北京科伟永兴,SX-2.5-10) ,干燥器,第一混 合 罐(50m3体 积) ,第 二 混 合 罐(30m3体积) ,第三混合罐(10m3体积) ,程控隔膜板框压滤机(XZMG400/1500-U型) ,CT2100C型煤炭发热量测定仪.

1.2实验方法

1.2.1实验室药剂调理实验取1200mL某印染厂污泥浓缩池的混合污泥(并测量室温为20°C) ,分别向6个250mL烧杯中各倒入100mL,再按0.15、0.20、0.25、0.30、0.35、0.40mL的投加量分别向各烧杯中加入聚合硫酸铝铁溶液,并用玻璃棒手动搅拌,搅 拌2min后 静 置3min,观察泥水分离情况,测 量 溶 液pH,确 定 聚 合硫酸铝铁的最优投加量。取剩余600mL浓缩污泥,分别取100mL置于6个250mL烧杯中,按上述实验优选的投加量将聚合硫酸铝铁加入每个烧杯后搅拌10min,然后向烧杯中分别加入自备电厂废石膏,调pH至9,搅 拌10min,并确定石膏投加量,再分别按质量比0.5‰、1.0‰、1.5‰、2.0‰、2.5‰、3.0‰的 比 例 向 烧 杯 中加入质量浓度为1‰的阴离子聚丙 烯 酰 胺 溶 液,搅拌2min后静置3min,观察泥水分离情况,以确定最佳阴离子酰胺的投加比例。

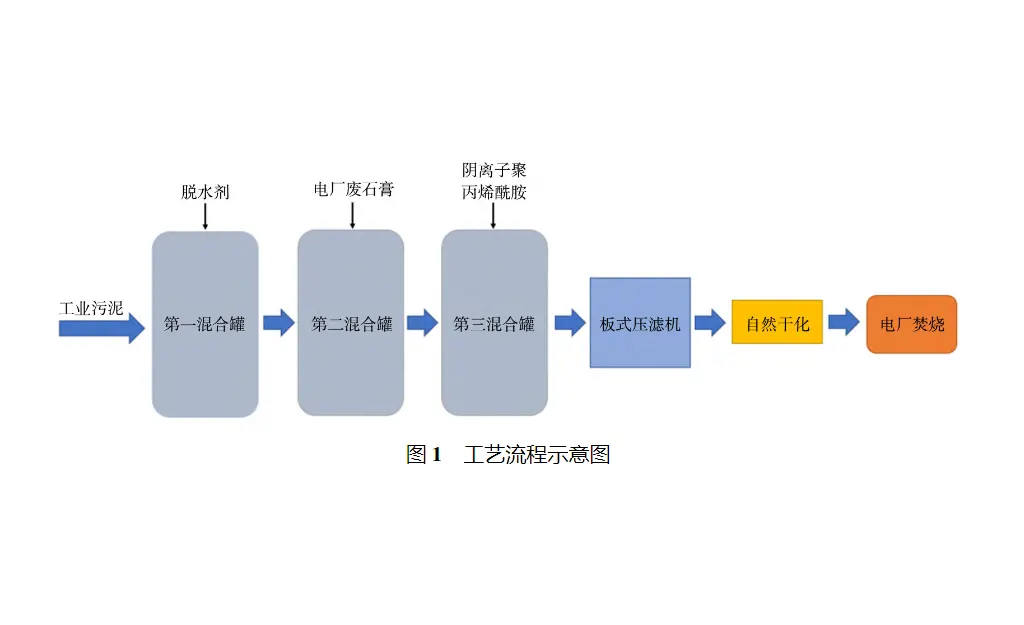

1.2.2现场运行实验按实验室实验确定的聚合硫酸铝铁、废石膏和阴离子酰胺的投加比例,在400m2的隔膜式板框压滤机上进行实际操作,结合泥饼的脱水时间、含水率及滤布的透水量,判断药剂搅拌时间和投药量及压滤机压滤压力,并对脱水污泥的自然干化时间和无害化焚烧情况进行统计研究。将污泥注入到第一混合罐中,加入3.5L/m3聚合硫酸铝铁脱水剂,室温20°C、pH5.5条件下混合22min;将初次混合产物导入第二混合罐,加 入35kg/m3石灰,调pH为9,室温下混合12min;二次混合产物再导入第 三 混 合 罐,加 入2.5‰的 质 量 浓 度为1‰的阴离子聚丙烯酰胺,室温下混合26s,最终泵入隔膜式压滤机,以7kg/cm2压力压滤35min,得到污 泥 滤 饼,滤饼经自然干化后进行焚烧处理(图1)。

1.3分析方法

(1)污泥含水率测试称取适量污泥放入烘干恒重的坩埚中,在烘箱里105°C下烘燥2h,放在干燥器内30min冷却至室温再称,记下数据,继续烘燥2h再称,直至恒重(或者两次称量的重量差≤0.4mg)。W(%)=[(W2-W3)/(W2-W1) ]×100%(1)其中,W1为恒重后坩埚的质量,W2为 未 烘 燥污泥与坩埚总质 量,W3为烘干恒重后污泥与坩埚总质量。

(2)滤饼有机污泥含量测试取适量干燥滤饼,将其放置到马弗炉内,在550°C条件下灼烧3h,称量滤饼灼烧前后质量,做2~3组平行试验。通过下式计算污泥有机物含量。有机污泥含量(%)=[(m1-m0)/m0]×100%(2)其中,m0和m1分别为高温灼烧前后污泥质量,g。

(3)滤布透泥量滤布的透泥量即滤布透水速率,在一定压力条件下,将脱水污泥使用压滤机压滤,记录时间及通过的水体积,按式(3)计算透泥量Q。Q=V/(t×A)(3)其中,V为压滤透过的泥水体积,L;t为压滤时间,s;A为滤布透水面积,m2。

(4)自然干燥过程将污泥脱水浓缩处理后得到的滤饼置于平坦、通风、阳光处进行晾晒,记录每日天气情况,上下午各检测滤饼含水率一次。

(5)污泥热值测定称取一定量的研磨试样,用已知质量和单位热值的擦镜纸包紧放入石英坩埚里。试验中不用添加额外的添加助燃剂,自动测定,试验结束后,读取测试样品的弹筒热值,参照煤的发热量测定方法,计算试样的高位发热量。

2实验结果

2.1污泥脱水改性调理效果

根据实验发现,投加0.35mL聚合硫酸铝铁的5#烧杯泥水分离效果最好,絮 体 最 大,加 废 石膏调pH为9,确定投加量为3.5g,阴离子酰胺(质量浓度为1‰)按2.5‰投加比例的5#烧杯 中 絮 体最大,效果最好。按此比例调理后的污泥经1.2.2现场压滤实验后测得的泥饼平均含水率为40%,较原单一阳离子聚丙烯酰胺调理后压滤污泥含水率80%左 右,下 降 了 近50%,说明采用聚合硫酸铝铁、废石膏及阴离子酰胺对污泥进行调理后的污泥脱水效果显著。经检测,实验中污泥的主要特征有:有机物含量高,性 质 不 稳 定,易 腐 化 发 臭;颗 粒 较 细,比 重 接 近1;含水率高,呈胶状结构,不易脱水。针对此特点,选用聚合硫酸铝铁(PAFS)作为无机混凝剂,再用有机的阴离子聚丙烯酰胺辅以石灰调理,可达到很好的脱水效果。使用硫酸铝铁对污泥脱水改性后,一方面,破坏污泥结构,释放结合水和胞内水;另一方面,构建微型骨架体增加污泥絮粒强度,提高了脱水性能。石灰-阴离子聚丙烯酰胺联用,利用带有正电荷的Ca(OH)2絮体物将带负电的絮凝剂和污泥颗粒吸附在一起,可形成一种复合的凝聚体系。石灰的加入能够加剧污泥的松散结构,形成坚硬的网络骨架,并缓解亲水现象,以达到改善污泥脱水性能的效果[8]。使用燃煤电厂双碱法脱硫的废石膏,代替石灰,可以废治废,废石膏中氧化钙和碳酸钙的总和在10%左右,pH为12,在中和无机调理后污泥酸性的同时,更有利于聚丙烯酰胺充分发挥作用,提高了泥水分离速度。

2.2滤布透泥量

根据1.2.2现场实验结果,板框压滤机的压滤周期为4h,相较单一阳离子聚丙烯酰胺调理污泥时的压滤时间6h缩短了2h。本实验滤布连续使用5周的透泥 量 见 图2,每周透泥量分别为150、142、135、132、128L/(m2·s) ,滤布透泥量经5周连续使用降低 了14.6%。一 般 情 况 下,为 保 证 出 泥 效 率,板框压滤机滤布的透泥量降低20%以上需冲洗 滤布才可继续使用,考虑到要保证工作效率及泥污处理量,每月清洗一次滤布。相比原采用单一阳离子聚丙烯酰胺调理污泥时滤布清洗周期仅1周,大大延长了滤布清洗周期,减轻了工人劳动强度。由上述结果可见,采用1.2.1的污泥调理方法,显著增强了水泥分离的效果,大大缩短了污泥压滤的时间,改善了污泥糊堵塞滤布的情况,使滤布透泥量的下降幅度大大减缓。

2.3污泥自然干燥时间为掌握不同季节滤饼的自然干燥时间,对自然干燥的泥饼进行了含水率监测。试验滤饼的摊置厚度为10~12cm,每 天 上 午10:00—11:00、下 午14:00—15:00点对泥饼进行机械翻搅,按照晾晒的时间堆垛之后多点取样测试滤饼的含水率。初始含水率在40%的滤饼春季经3d自然晾晒,含水率降到了19%;夏季经晾晒2d,含水率降到了16.15%;秋季经晾晒2.5d,含水率降到了17%;冬季经晾置3d,含水率降到了19.22%。原采用单一阳离子酰胺处理后的污泥一般晾晒一周到一个月才可干燥,本实验组合污泥调理剂的使用,大大减少了泥饼晾晒时间,无论何种季节,泥饼在室外晾置2~3d,其含水率即可降至20%以下,均达到了燃煤电厂掺烧泥饼含水率小于30%的要求。脱水过程废石膏的加入,是对污泥的碱性物理稳定处理,不仅提高了脱水泥饼的pH,还可以释放出热量杀灭 病 原 菌、降低恶臭和钝化重金属,阻止或充分抑制微生物反应而产生的臭气和生物传播介质,保证了污泥在发生腐败和恶臭之前能够储存3d以上,进而保证泥饼可以室外晾置。

2.4污泥燃烧性本实验污泥压滤后泥饼的4次成分测试结果如图4所示,污泥的有机成分平均占比高达75.75%,无机成分平 均 占 比24.25%,滤饼中氧化钙和碳酸钙的平均总含量为11%,含水率平均在40%。由图5可知,用于掺烧的煤炭热值较高为32000kJ/kg,起燃温度 也 较 高 为410°C,干化污泥滤饼热值为700~800kJ/kg,起燃温度288°C,相比较而言,本实验污泥更易燃烧。这是由于调理后污泥成分中含有部分氧化钙,在燃烧过程中氧化钙可以分解部分难燃有机物,使低温区有机物增多,加快氧气的扩散,使挥发分析出速率加快,污泥着火的稳定性提高,有助于污泥燃烧的进行。一般焚烧污泥的含水率降到30%以下,按5%~10%的掺入量与锅炉原煤混合燃烧。本实验脱水调理后的压滤污泥经自然风干后的含水率可降到20%左右,更有利于污泥掺烧。本研究采用XG-75/3.82-M型 煤 粉 炉 进 行 焚 烧 实 验,风 干 后 污 泥 以5%~8%的比例 与 原 煤 掺 烧,经实践对锅炉运行工况无明显影响。

2.5工艺效果对比与原采用单一阳离子聚丙烯酰胺调理的工艺相比,使用本工艺流程进行浓缩脱水处理效果如表2所示。聚合硫酸铝铁、脱硫废石膏和阴离子聚丙烯酰胺的使用,提高了泥水分离速度,减少了污泥堵塞滤布的情况,使压滤周期缩短了2h,滤布清洗周期延长了3周,污泥日均处理量提高了160m3;废石膏的加入,大大提高了污泥的干燥速度,干燥时间由1周缩 短 至3d左 右,处 理 成 本 从2.57元/m3降 到1.75元/m3,节约36.4%。

3结论本文通过对印染工业污泥进行浓缩脱水焚烧处理,实现了废物无害化利用:(1)选用聚合 硫 酸 铝 铁、废石膏和阴离子聚丙烯酰胺进行污泥脱水调理,成本较低,脱水后污泥平均含水率可达到40%。(2)前述污泥调理剂的使用,减少了污泥在滤布的板结情况,滤布换洗周期由1周延长至1个月,压滤时间缩短了2h,污泥日处理量提高160m3。(3)前述污泥调理剂的使用,使泥饼自然干燥时间缩短了3~4d,干化泥饼含水率达到20%左右。(4)前述干化后的泥饼采用XG-75/3.82-M型煤粉炉,以5%~8%的比例与原煤进行掺烧,对锅炉运行工况无明显影响。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机