引言

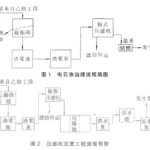

电石法乙炔生产时副产大量的电石渣浆,通常采用压滤机对电石渣浆进行固液分离,电石渣滤饼用于生产水泥,上清液回收利用。目前板框压滤机单循环时间长、电石渣水含量高、电石渣滤饼粘连脱落困难,严重影响压滤机的运行效率,进而影响生产能力。对此,笔者进行了相关的研究。

1压滤机运行效率存在的问题及解决措施

(1)压滤机单循环时间长,经 现 场 分 析,进 料 时 间10min左右,吹扫时间4min,卸料时间30min左右,主要影响压滤机运行效率的是卸料时间。要提高压滤机卸料速度,必须解决滤布粘料的问题,这就涉及到进料压力、压缩空气压力、吹扫时间、进料流量、浆液固含量的调整及控制等一系列的技术参数,而这些参数的调整必须用试验论证,在保证生产正常运行的前提下进行长时间试验。

(2)经现场多次观察分析,造成卸料时间长的原因为滤饼粘连在滤布上,现场人员要使用竹片多次铲除才能脱落,但还是存在大量电石渣粘连在滤布上,而这些粘连更加剧了滤布的粘连。

(3)为了解决 粘 连 问 题,笔者从板框压滤机进料压力、电石渣滤饼水含量、浆液固含量、吹扫压力和时长等进行分析和试验,绘制曲线,寻找参数之间的平衡值。

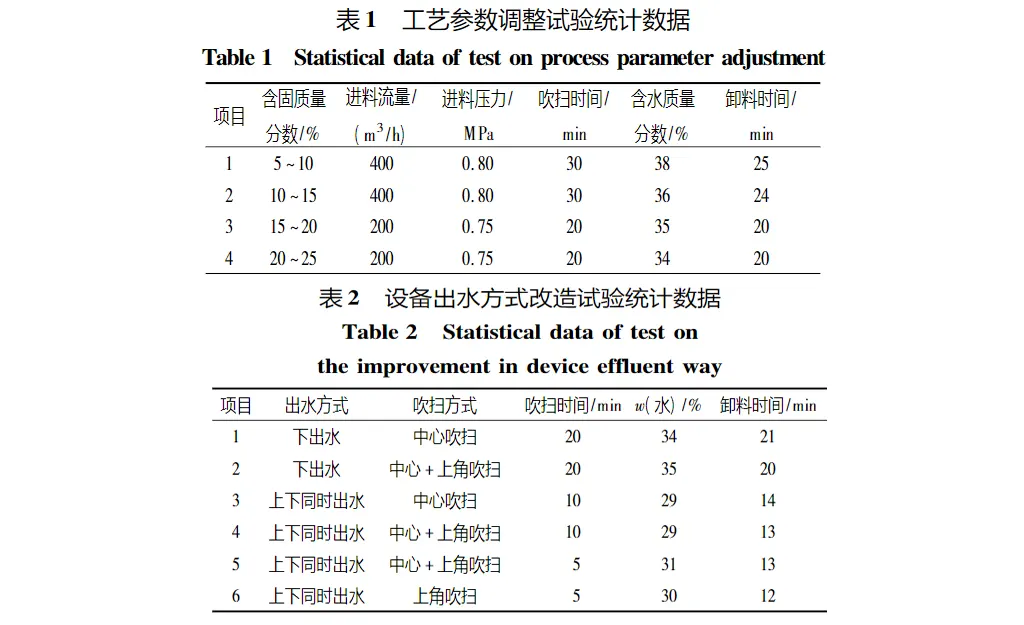

(4)试验为期1个月,对不同固含量、不同流量、不同压力、不同吹扫时间进行展开试验,通过几百次的试验对一组组数据进行验证,最终得出的试验数据见表1。

综合表1数据,最终采纳第3组 工 艺 参 数。对 第3组工艺参数进行多次试验,发现调整工艺参数并不能完全解决压滤机使用效 率 低 的 问 题,笔者对设备出水方式等进行改造,得出的试验数据见 表2。

综 合 表2数 据,并 结 合 现 场 工艺和实际操作进行评估,最终采纳第6组数据,根据第6组数据制定实施方案。

2实施方案

(1)为了保证滤饼水含量稳定,首先完善电石渣浆进料程序,由原来的手动进料改为程序自动控制进料,减少人员操作的影响。(2)将现有压滤机直线型流道改为S型,增加吹扫时间和接触面积。(3)将现有压缩空气压力从0.5MPa提高到0.8MPa,供气流量从500m3/h提高到3000m3/h。

(4)将浆液含固质量分数从8%左右提高到20%左右,降低流量,提高固含量,确保压滤机过滤效果。

3改造效果验证

(1)压滤机进料控制程序完善后,减少操作人员98人,同时也降低了因人为频繁操作而带来的安全风险。

(2)压滤机单循环时间从50min左右减少到25min左右,极大地提升了压滤机运行效率。

(3)压滤机进料流量从400m3/h降 低 到200m3/h,减少4台浓浆泵设备运行,节约电耗640kW·h/h。

(4)通过以上改造,滤布使用次数从800次延长到1200次,每年节约滤布采购费用近100万元。4结语上述改造后,渣浆板框压滤机滤饼含水质量分数降低到30%左右,同时提高了压滤机工作的效率,降低了操作人员的工作强度和机器的维修费用,延长了机器的使用寿命。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机