引言

甲胺生产主要以液氨和甲醇为原料,在催化条件下通过加压精馏分离而制得不同结构系列产品(一甲胺、二甲胺、三甲胺)。精馏步骤分为脱氨、萃取、脱水、分离等。甲胺生产废水主要来源于精馏过程中,其中COD和TN含量较高,同时由于原料主要通过运输车拉运,运输过程中罐中携带的芳香类有机物,易进入生产工艺中,从而导致废水中含有一定量芳香类污染物,废水处理难度较大。目前该类废水的处理方法主要有吸附法、离子交换法、化学氧化法、生化法等。其中虽然对吸附法有较多理论研究,但实际工程中所用的吸附材料易存在对特征污染物(甲胺类、芳香类有机物)吸附处理量低、再生不彻底、运行费用高等问题。研究采用吸附法耦合生化法集成处理技术路线。吸附法采用两级吸附方式,第1级采用纳米超高交联吸附材料对废水中芳香类有机物进行分离;第2级采用除胺特异性吸附材料进行分离,该吸附工艺具有处理效果稳定、抗冲击能力强、易于再生、使用寿命长等优点。经两级吸附处理后,废水的生物毒性物质得到有效控制,后续生化系统主要将废水中甲醇引起的高浓度COD进行分解代谢处理,最终出水水质优于当地园区纳管排放标准。本文主要针对高COD、高有机胺的废水进行研究,为同类废水的治理提供一种解决思路。

1工程概况某甲胺生产企业排放废水主要为甲胺精馏工段产生的废水、地面冲洗水、生活污水、初期雨水等,项目需要预处理废水量:甲胺生产废水为350 m3/d,其他废水水量为150 m3/d,污水处理系统综合处理能力为500 m3/d,出水达到当地工业园区的接管标准。

2处理工艺

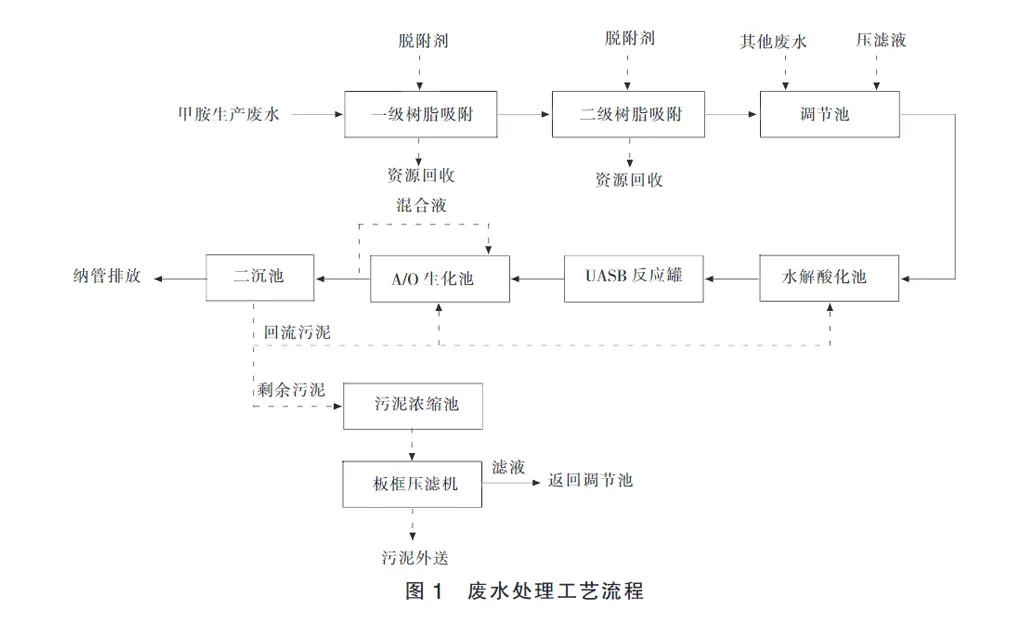

2.1废水处理工艺流程根据甲胺废水的水质特征及处理要求,按照分类收集处理、集中综合处理的思路,采用“两级树脂吸附+水解酸化+ UASB + A/O”组合处理工艺,各单元的工艺参数情况如下:

(1)一级树脂吸附采用单塔吸附、单塔脱附的运行模式,单塔树脂装填量为3.0 m3,合计树脂用量为6.0 m3,吸附系统核心吸附材料为纳米超高交联吸附树脂,型号为NDA-100,吸附流速为3.5 BV/h(BV为树脂装填床层体积单位),树脂工作吸附周期为1 000 BV/批,树脂再生周期为24 h。

(2)二级树脂吸附采用单塔吸附、单塔脱附的运行模式,单塔树脂装填量为3.0 m3,合计树脂用量为6.0 m3,吸附系统核心吸附材料为除胺特异性吸附树脂,型号为NDA-66,吸附流速为3.5 BV/h,树脂工作吸附周期为300 BV/批,树脂再生周期为12 h。(3)调节池主要对预处理后的甲胺废水、地面冲洗水、生活污水、初期雨水等进行混合均质,混合方式为穿孔曝气,水力停留时间为18h。

(4)水解酸化采用完全混合式水解酸化反应器,利用潜水搅拌机对泥水进行混合,设计搅拌功率为8.0 ~ 10.0 W/m3,水力停留时间为10 h。

(5)UASB厌氧反应器COD容积负荷为3.0kg/(m3·d),设计上升流速为0.8 m/h,布水方式采用穿孔管布水,布水孔流速为3.0 m/s,三项分离器沉淀区的表面负荷为0.75 m3/(m2·h)。

(6)A/O生化反应池中缺氧段停留时间为4.0 h,好氧区停留时间为16 h,容积负荷为0.25 kg/(m3·d),污泥回流比为50%,混合液回流比为200%。

(7)二沉池采用幅流式沉淀池,沉淀池表面负荷为0.8 m3/(m2·h)。项目废水处理工艺流程详见图1。

2.2主要构筑物设计及设备选型

(1)甲胺生产废水一级吸附预处理系统1套,主要用于吸附回收废水中苯系有机污染物,主要配套设备为:一级吸附塔2台,1用1备,SUS304材质,尺寸为Φ1.2 m×5.4 m;冷凝器1台,SUS304材质,换热面积为30m2;提升泵2台,1用1备,流量为12.5 m3/h。

(2)甲胺生产废水二级吸附预处理系统1套,主要用于吸附回收废水中甲胺类有机污染物,主要配套设备为:二级吸附塔2台,1用1备,SUS316材质,尺寸为Φ1.2 m×5.4 m;脱附槽4个,PP材质,有效容积为4.0 m3;脱附泵2台,1用1备,流量为6.3 m3/h。

(3)调节池1座,主要用于预处理后甲胺废水及厂区其他废水混合均质。设计尺寸:L×B×H= 10.0m×7.5 m×5.5 m,有效容积为375 m3;调节池提升泵2台,1用1备,流量为12.5 m3/h;酸碱加药系统各1套;在线pH计1套;穿孔曝气管1套。

(4)水解酸化池1座,主要将废水中大分子有机物进行水解,提高废水的可生化性。设计尺寸:L×B×H= 10.0 m×4.5 m×5.5 m,有效容积为210 m3;潜水搅拌机2台,额定功率为1.1 kW。

(5)UASB反应罐1座,主要用于降解废水中大部分的COD。设计尺寸:D×H= 6.0 m×12 m,有效容积为250 m3;三项分离器1套;布水系统1套。

(6)A/O生化反应池1座,主要用于进一步降低废水的COD。设计尺寸:L×B×H= 10.0 m×8.5 m×5.5m,有效容积为425 m3;曝气风机2台,1用1备,流量为8.5 m3/h,进、出口压差为49 kPa,额定功率为10kW;回流泵2台,流量为40 m3/h;潜水搅拌机1台,额定功率为1.1 kW。

(7)二沉池1座,用于A/O生化反应混合液的泥水分离,分离后的上清液达标排放。设计尺寸:D×H= 12 m×5.0 m,有效容积为460 m3;刮泥机1台,额定功率0.55 kW;污泥回流泵2台,流量为12.5 m3/h。

(8)污泥浓缩池1座,主要用于生化污泥的浓缩。设计尺寸:D×H= 4.0 m×5.0 m,有效容积为64m3;污泥泵2台,流量为6.3 m3/h。

(9)污泥脱水间1座,主要用于污泥脱水。设计尺寸为L×B×H= 5.0 m×5.0 m×4.5 m,板框压滤机1台,过滤面积为50 m2。3处理效果与经济分析3.1处理效果本项目建成投运后,经过一段调试期后,实现稳定达标排放,最终出水COD质量浓度可稳定低于100 mg/L,氨氮质量浓度稳定低于5.0 mg/L。

3.2经济分析本项目实际工程投资额约490万,占地面积约400 m2,甲胺废水预处理吸附系统的运行费用为2.5元/m3,苯系物的资源回收价值为1.0元/m3,甲胺类的回收量约1.15 kg/m3,资源回收价值约4.5元/m3,总回收价值为5.5元/m3。综合废水运行费用约0.6元/m3,有机物资源回收价值完全可抵消综合废水的直接运行费用,实现了环境效益与经济效益的有效统一。

4结论(1)选择NDA-100纳米超高交联吸附树脂及ND-66除氨特性吸附树脂分别吸附分离废水中苯系污染物及甲胺类有机物,并实现资源回收利用,吸附处理后废水的可生化性大幅提高,为后续生化处理创造良好的条件;(2)采用“两级树脂吸附+水解酸化+ UASB + A/O”组合工艺,资源回收价值可抵消综合废水的运行费用,最终出水水质优于园区接管标准,取得较好的处理效果。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机