引言

近年来,国家加强了水资源的使用管理,清洁生产对氯碱行业生产的各个环节也提出了新的要求.各生产企业在废水减排、零排放方面要提前研究新的生产工艺.本文讨论重点是以烧碱———聚氯乙烯联合生产的氯碱生产工艺.

1氯碱行业外排废水分析国内氯碱生产使用的水源大多来自江河、湖泊、水库的地表水和深井地下水.国内氯碱生产的特点主要为耗水量大,在生产过程中会产生大量废水.氯碱生产各工序对生产用水的要求不同,可以根据各工序用水需求对水进行调配.氯碱生产过程中废水排放量大且含盐浓度高,这些高盐、高有机物废水不经处理直接排放,会对水体生物、生活饮用水和工农业生产用水产生极大的危害.氯碱行业外排水主要有二次盐水及电解工序中螯合树脂再生废水、各工序酸碱废水、氯乙烯生产工序所产生的酸性含汞废水、碱洗塔所产生的碱性废水、乙炔清净产生的废次氯酸钠、乙炔清净中和塔废水,PVC聚合废水和干燥工序母液水、蒸发等其它换热设备产生的冷凝水、制取纯水所产生的浓水、系统冷却用循环水外排等.外排水水质不稳定,水质成分复杂,各种成分含量经常波动,水体中盐含量高,含较多氯离子,属于高盐度废水.水体中含有使用的各种辅料和溶剂等物质,副产物多.外排水杂质主要包括废水中的悬浮颗粒、胶体、有机物、微生物和溶解在水中的无机盐类等.

2外排废水循环利用措施

2.1废水处理现状实现废水的合理利用,需要对不同种类的废水分类处理.废水来源主要有烧碱系统和PVC系统两类。对于烧碱界区部分酸碱废水、烧碱蒸发工艺冷凝水、二次盐水螯合树脂塔再生废水、机封水等可以经过简单处理进入一次盐水系统作为化盐水使用,处理难度相对较小.当生产异常时,可通过窨井排入污水调节系统处理,将水调节至中性后逐步回到一次盐水,做化盐水使用.相对于烧碱系统生产的废水,PVC系统废水处理难度较大.PVC系统工艺废水产生量大,污染物复杂、产污节点多,治理难度大.PVC系统废水处理在一定程度上导致在技术层面暂时不能实现废水“零”排放.

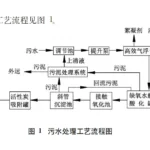

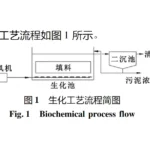

2.2外排废水回收利用已投运的降低外排废水处理方法主要有以下几种:一是进入上清液系统,由上清液系统带走部分水,再由板框压滤生产的电石泥带走部分水;二是直接在生产系统内部合理分配水资源,将能够回收进系统的水回收利用;三是通过技术改造,采用新方法、新工艺处理不能进行直接回收利用的废水,使其达到使用标准.氯乙烯工序中的转化碱洗塔和乙炔清净碱洗塔的含碱废水、转化岗位含汞废水、乙炔清净废次氯酸钠水,制纯水产生的浓水等废水,可视情况输进板框压滤上清液系统.这些废水可以根据上清液系统保有水量情况当做上清液系统的补充水源,这样可以减少一次水、循环水补水产生的水资源浪费.现有氯碱生产企业上清液系统规模有差异,需要补充的水量也不同.有些使用电石渣生产建筑材料的企业对电石渣氯离子含量有要求,因此,要控制进入上清液的浓水和其它含氯离子水量,这样导致进入上清液系统的水量减少,因此需要对上述含氯离子废水重新分配或处理.含汞废水可以通过投加硫化钠和专用除汞剂与水中汞离子生成硫化汞沉淀,后续通过加入絮凝剂、助凝剂加速沉淀物形成,形成的沉淀物送至具有处理资质的单位进行专业处置.经除汞装置处理后,废水含汞量达到1ppb的标准,可送至氯乙烯转化水洗塔使用.清净系统产生的次氯酸钠废水中含有大量的有机磷,而一次盐水系统现有工艺无法有效降低有机磷,若将废水直接回收进入一次盐水系统则会对离子膜电解槽的离子膜造成不可逆的损害,缩短离子膜使用寿命.可以通过设计除磷装置,降低有机磷含量解决这一问题.在酸性条件下,在氧化池中加入废水、次氯酸钠、盐酸等,通过有效氯和废水中的有机磷进行氧化反应,将低价态的磷氧化成高价磷,然后进入除磷反应槽,在除磷反应槽中加入碱与高价态的磷,反应生成碱式磷酸钙,最终将次氯酸钠废水中的有机磷控制在≤20㎎/L.经过处理的次氯酸钠废水可以回收至一次盐水系统做化盐水使用。PVC干燥离心母液水通过处理装置进行酸化、接触氧化、沉淀、絮凝反应池、沉淀等处理后进入烧碱循环水系统使用.具体过程如下:母液水经一二级冷却塔冷却后进入调节池;经调节池混合后的母液水经提升泵输送至气浮箱,再经气浮处理后溢流至水解酸化池的布水槽内;布水槽内水经倒流管进入水解酸化池底部进行厌氧处理,之后溢流至充分曝气的一级接触氧化池进行有氧菌处理;处理后的母液水进入一沉池进行沉淀,澄清的母液水进入臭氧预处理水池,再经臭氧降解有机物后进入充分曝气的二级接触氧化池再次进行有氧菌处理;处理后的母液水进入二沉池进行沉淀,澄清的母液水进入一级DA863过滤器进行过滤;过滤后的母液水进入深度臭氧池进行深度治理,经深度治理后的母液水进入二级DA863过滤器再次过滤后,合格水进入清水池;治理合格的清水外送至一二期循环水站用于补水.一沉、二沉池沉降后的污泥通过污泥泵输送至污泥浓缩池内,最终的污泥输送至上清液的渡槽内.通过以上处理,可显著减少外排水水量.若还有部分浓水需要外排,就需要加入循环水稀释(因为浓水中含有大量氯离子).进一步减少废水外排量,需要提高各工序废水回收利用量.根据外排水氯离子含量≤300mg/L排放标准,适当提高氯离子排放上限,将指标控制在240~300mg/L,减少稀释水用量.控制清净、转化换碱水、清净预水洗塔补水量、聚合废水外排量,控制PVC母液水打泥次数(由两天一次改为三天一次).各生产系统的机封水、冷凝水禁止外排,严格管控进入上清液各种水的水量.

3实现零排放的途径

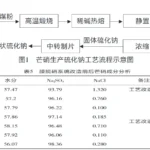

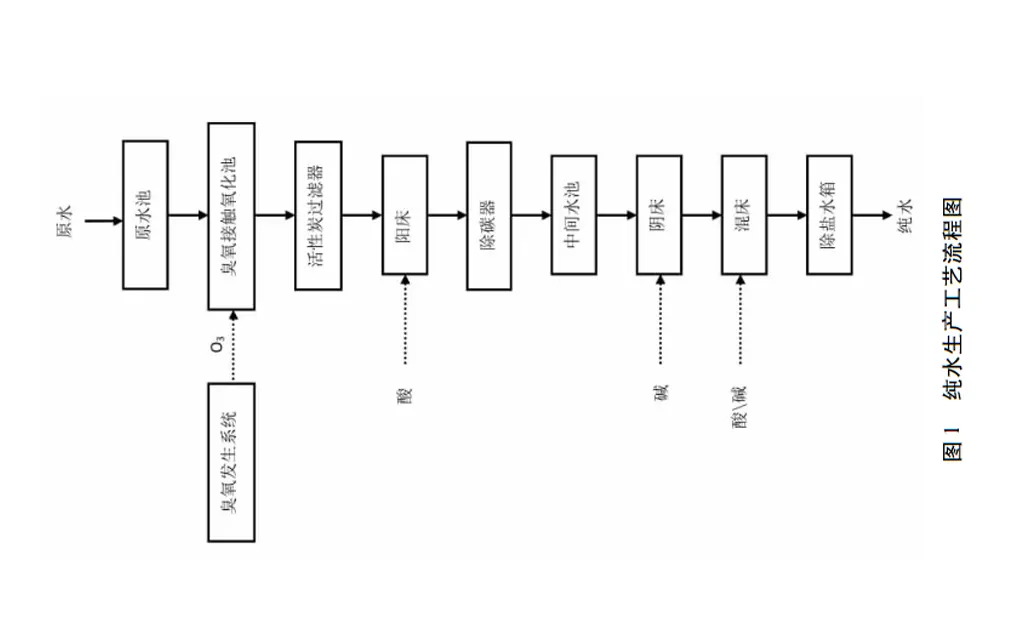

3.1减少一次水用量实现零排放,首先要减少一次水的用量,可以使用聚合干燥产生的母液水作为水源进行纯水生产.国内部分企业已将此工艺用于纯水生产,通过处理后生产的纯水达到了聚合反应用水标准.生产工艺流程:进水→臭氧氧化装置→活性炭吸附→阳离子树脂交换器→脱碳装置→阴离子树脂交换器→混合离子交换器→合格出水.合格水经泵及管道输送至聚合生产工序,代替纯水使用。母液水处理期间排放的废水需要进入废次氯酸钠处理,再进入一次盐水系统.生产工艺流程如图1所示:

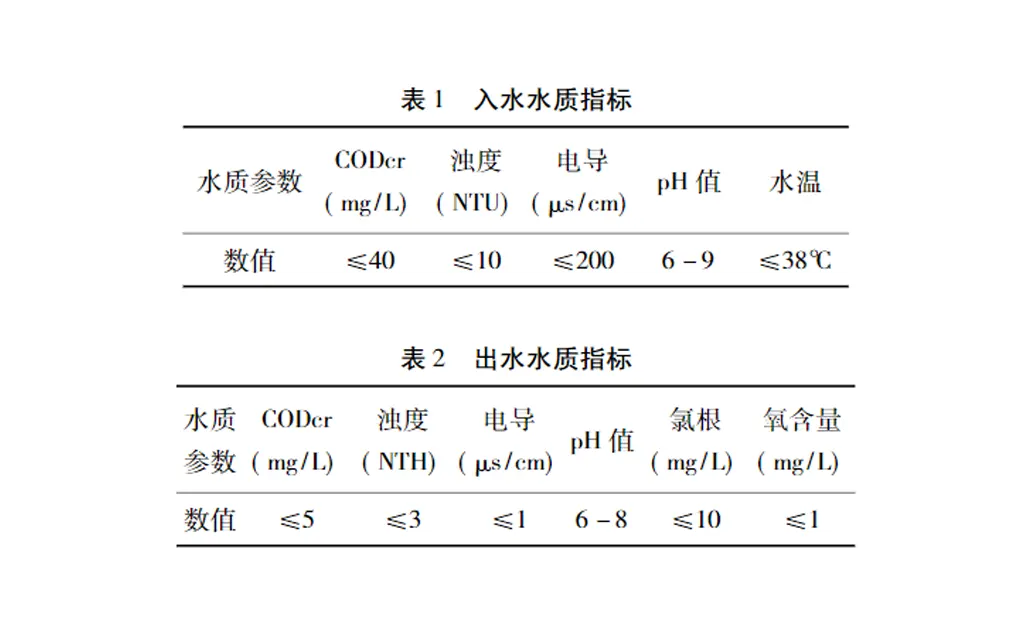

系统原水为PVC母液水,入水水质指标、出水水质指标见表1、表2:经过治理后的母液水达到表2指标要求,可做聚合生产用纯水.此工艺可以减少深井水取水量和外排水水量.

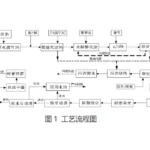

3.2处理浓水实现零排放,需要解决浓水外排。浓水氯离子含量高,可采用以下几种方法处理.直接将浓水输入一次盐水系统做化盐使用,可以直接将外排浓水回收,不用进行大规模设备改造.因浓水产量较大,盐水系统接收量有限,浓水不能被一次盐水完全接收.直接当做化盐水使用,有可能堵塞离子膜电解槽的离子膜毛细孔,引起电解槽槽电压升高,缩短离子膜使用寿命.可采用将部分浓水进一次盐水系统的盐泥池,间接将浓水回收当做化盐水使用。此种方法需要对水质情况分析,在确定不对电解槽造成影响的情况下逐步添加.另一种方法是采用双膜法处理浓水,处理后的水进入生产利用,高盐废水可进一次盐水系统化盐使用.此方法的优点是可以大幅减少含高氯离子的浓水量,减少一次盐水系统的回用水量,节约一次水的使用量.双膜法主要依靠超滤膜过滤和反渗透膜过滤.整套处理工艺包括化学除硬装置和双膜处理装置,整体水回收率大于65%,反渗透产水的pH值为7~9,浊度小于4.0NTU,氯离子质量浓度小于300mg/L,电导率小于450μS/cm,氨氮质量浓度小于5mg/L,总硬度(以CaCO3计)小于300mg/L,CODCr的质量浓度小10mg/L,另外不新增其他离子.还有一种方法是将浓水等外排废水经过生化处理,在自清洗过滤器过滤、在混凝反应装置中加入氧化剂和混凝剂进行反应;反应后的溶液进入浸没式超滤装置过滤;过滤后的滤液进入超滤水箱,通过给水泵提压,经过保安过滤器进入反渗透系统处理,处理后的水进入生产系统回用。浓水可以进行蒸馏或者进一步浓缩结晶变成盐类,但需要对外排装置进行大规模改造.还可以通过在浓水中添加石灰铝生成沉淀物的方法将氯离子去除。主要原理:在氯离子、铝、钙的比例为1:3:5,温度在40°C条件下,充分搅拌40分钟,氯离子的去除率在80%左右.氧化钙或者偏铝酸盐的过量加入,会使溶液中氢氧根离子浓度升高,从而使溶液中氯离子增加。因此,必须严格控制好铝钙比.另外反应温度、溶液酸碱性、搅拌速率、反应时间等都会影响处理效果.在最佳反应条件下,氯离子去除可以达到90%.添加石灰铝法的缺点在于反应条件比较复杂,控制要求严格,投入与产出存在较大的差距,因此需要继续优化工艺.采用电渗析法可以部分分离浓水中的氯离子、有机物,用一级电渗析法去除氯离子可达到40%左右,若要提高处理量和处理效率,必须增加多级电渗析装置.此外,缺点是耗电量较大,处理1方废水降低50%氯离子需要耗直流电18KWh.

4结语综上所述,减少外排水进,实现零排放的瓶颈在于处理制纯水岗位产生的高盐浓水.难题在于是否能够将浓水处理后回到生产系统再利用.国内西北地区部分氯碱生产企业已将上述部分技术应用于浓水处理中,具体可行性有待进一步研究.目前,行业内企业正在考察各种不同方案的实用价值,力争实现废水零排放.另外新方法、新技术从设想、实验到投入应用、工业化生产需要综合考虑,比如投入产出比、实际使用效果等.

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机