引言

国内石墨资源贮量虽然比较丰富,但石墨制品产业并不发达。一些技术含量比较高的石墨产品,国内尚不能制造,需要从发达国家进口。因此,国内亟待通过深加工来提升石墨原材料价值。当前市场上的石墨产品有中、高碳天然鳞片石墨、石墨电板、高纯球形石墨、石墨电池负极材料等。石墨生产工段的酸洗提纯和酸雾喷淋工艺中用到氢氟酸、盐酸、硝酸或硫酸,酸和石墨中的杂质反应生 成 可 溶 性 化 合 物 如NaCl、KCl、CaCl2、MgCl2、FeCl3、NaNO3、KNO3、Ca(NO3)2、Mg(NO3)2、Fe(NO3)3、Na2SO4、K2SO4、CaSO4、MgSO4、Fe2(SO4)3、NaF、KF等,形成高盐废水[1]。高盐废水的处理方法有物理法、化学法、生物法和组合法等[2]。本项目生产废水含强酸较多,不宜直接用生物法,故采用石灰乳反应-除氟反应-混凝沉淀-絮凝沉淀-石英砂过滤-活性炭过滤组合工艺初步除去废水中的可沉淀和可吸附杂质后,再使用保安过滤-反渗透-MVR蒸发工艺使废水中的盐分晶体析出,实现固液分离,最后达标排放。

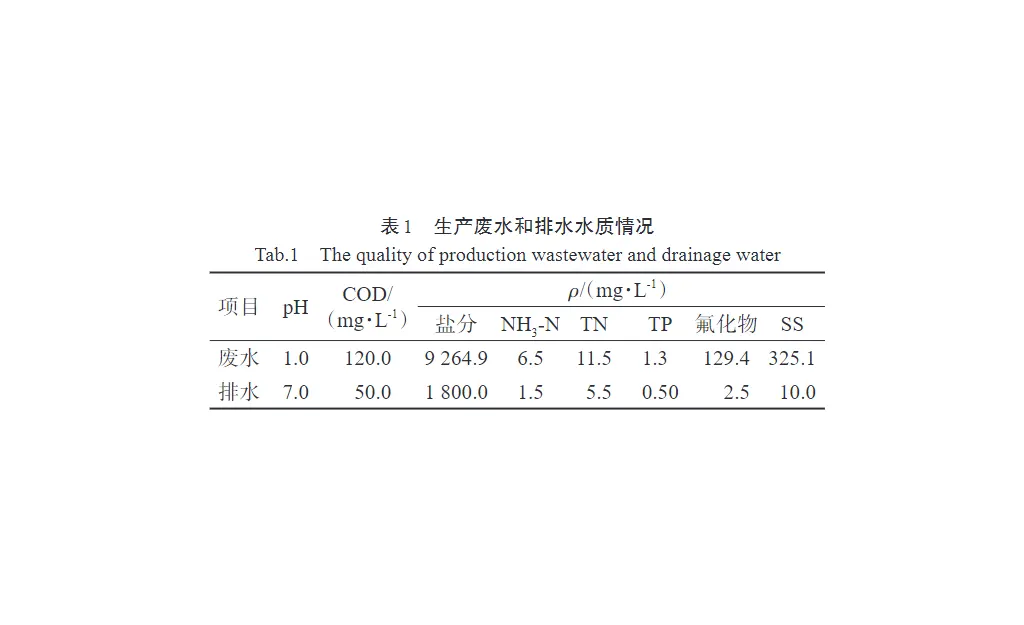

1工程概况工程概况某石墨新材料公司年产2万吨高纯度石墨、膨胀石墨生产车间,在石墨酸洗提纯和酸雾喷淋工段产生高盐废水,水量为1027.32m3/d,废水和排水水质情况见表1。

排水水质的TP、NH3-N、pH、COD指标达到GB3838-2002中的IV类标准,SS和TN指标达到GB30484-2013中的新建企业污水污染物直排规定。

2处理工艺处理工艺

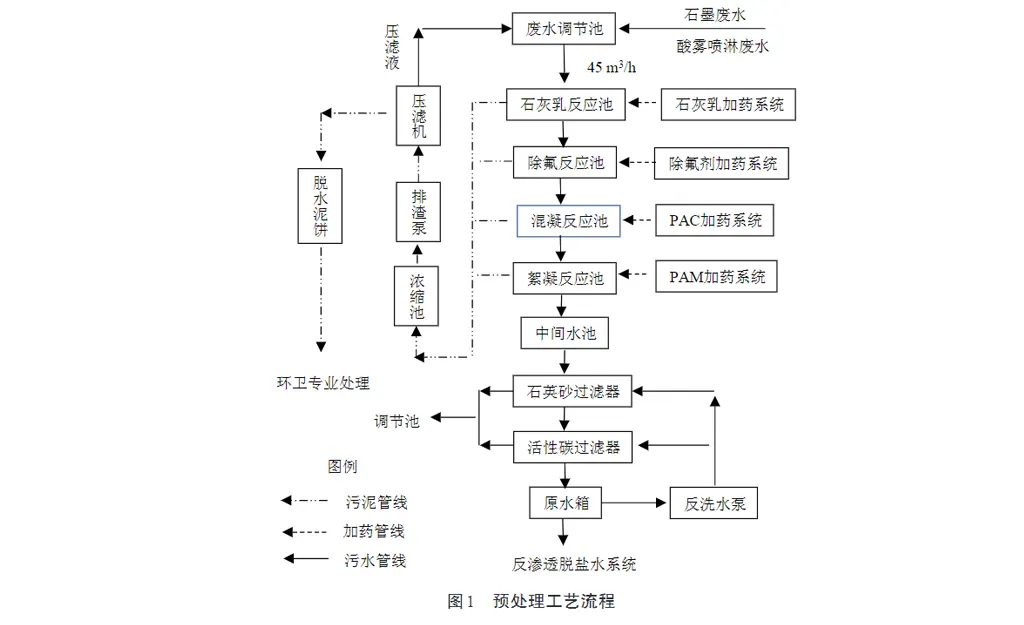

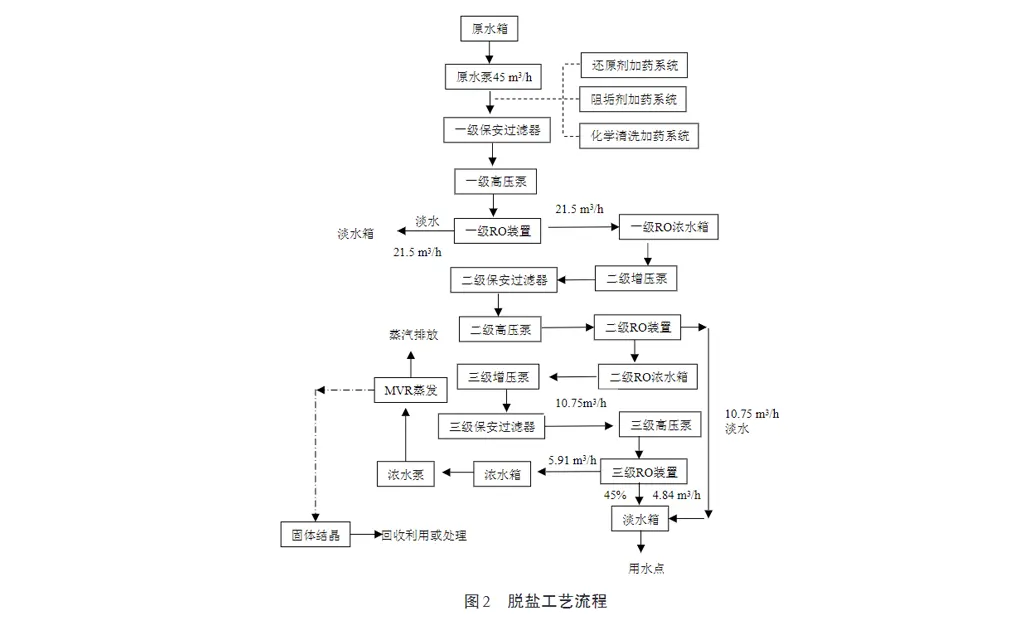

2.1工艺选择工艺选择石墨生产废水采用预处理和二级脱盐工艺处理,使废水中的TP、NH3-N、TN、SS、盐分和COD降低,达到标准后排放。经过一级预处理工艺后,出水盐分浓度仍较高,不能达到国家排放标准,需要经过二级脱盐工艺再处理,水质达标后才能排放。采用MVR蒸发结晶工艺处理浓缩液,使盐分晶体分离出来。石墨废水、酸雾喷淋废水综合处理水量1027.32m3/d(45m3/h)。根据原水水质特点及各阶段处理工艺要求,预处理工艺流程、脱盐工艺流程分别如图1、图2所示。

2.2工艺特点工艺特点

2.2.1预处理去除工艺预处理去除工艺

1)酸雾喷淋废水汇入石墨酸洗提纯废水,然后进入废水调节池;

2)调节池废水经离心泵提升进入石灰乳反应池,将石灰乳/氯化钙加入,并与废水剧烈搅拌,使氟离子与钙离子反应生成氟化钙沉淀。石灰中和废水中的酸,调节pH调至6~9。反应出水进行固液分离,使氟化钙沉淀与水分开,产生的污泥通过管道系统送至压滤机。含氟废水加入石灰乳调节pH,再加入氯化钙溶液,生成氟化钙,难溶于水。氯化钙的加入可提高氟的去除率,并改善氟化钙的沉降性能。氟化钙在室温18°C时,水中溶解度为16.3mg/L(以氟离子7.9mg/L计算)。

3)投加除氟剂、PAC、PAM:向中和沉淀处理后的废水投加除氟剂(含磷酸盐、硫酸铝、铝盐等)、PAC(聚合氯化铝)、PAM(聚丙烯酰胺)等。PAC等高分子絮凝剂可进一步提高氟的去除效率,硫酸铝的存在可促进共沉淀,更好的去除废水中的氟离子。通过加入PAM使得絮凝沉淀下来的络合物进行混凝反应,进一步除去水中的氟化钙等悬浮物。沉降污泥排入污泥浓缩池,出水溢流进入中间水池。

4)由中间水池提升至石英砂过滤器、活性炭过滤器预处理,出水进入脱盐系统。废水含盐分7000~8000mg/L。

5)浓缩池排出污泥由污泥泵抽入板框压滤机,经挤压脱水后,泥饼收集,交由专业公司处理。

6)板框压滤后滤液,返回调节池再次处理。

2.2.2脱盐工艺脱盐工艺

1)由增压泵进入一级保安过滤器再由高压泵进入一级RO系统进行膜脱盐处理。一级RO反渗透系统是预脱盐工艺的核心部件,绝大部分无机盐、有机物、微生物等杂质,经过反渗透处理后可除去。采用8英寸超低压复合RO膜,1套3支,型号规格为Ф201mm×1029mm,安装在钢制压力容器内,单根脱盐率达99.8%。浓水(含盐分15000~17500mg/L)进入一级RO浓水箱,淡水进入淡水箱。

2)一级RO浓水进入二级RO反渗透系统。一级RO反渗透系统浓水盐分含量较高,常规RO反渗透膜已很难处理该种进水水质,造成RO反渗透出水水质变差,出水量变小,膜孔堵塞等问题。针对此类水质特点,二级RO反渗透系统使用海水淡化滤膜,1组9支,型号为Ф99mm×1016mm,即使浓水中盐浓度达到32000mg/L,盐分脱除率仍可达到99.75%,且运行稳定。

3)二级RO浓水(含盐分30000~35000mg/L)进入二级RO浓水箱,淡水进入淡水箱。

4)三级RO浓水进入三级RO浓水箱,淡水进入淡水箱。

2.2.3高盐浓水分离工艺高盐浓水分离工艺

1)三级RO浓水(含盐分60000-70000mg/L)进入MVR蒸发系统进行液体蒸发和固体析出。MVR蒸发装置对废水RO反渗透浓液进行蒸发浓缩,然后结晶析出,过滤得到结晶固体盐。MVR蒸发装置1套,处理废水量为10m3/d,可以连续24h运行。

2)分离后固体结晶回收利用或处理。

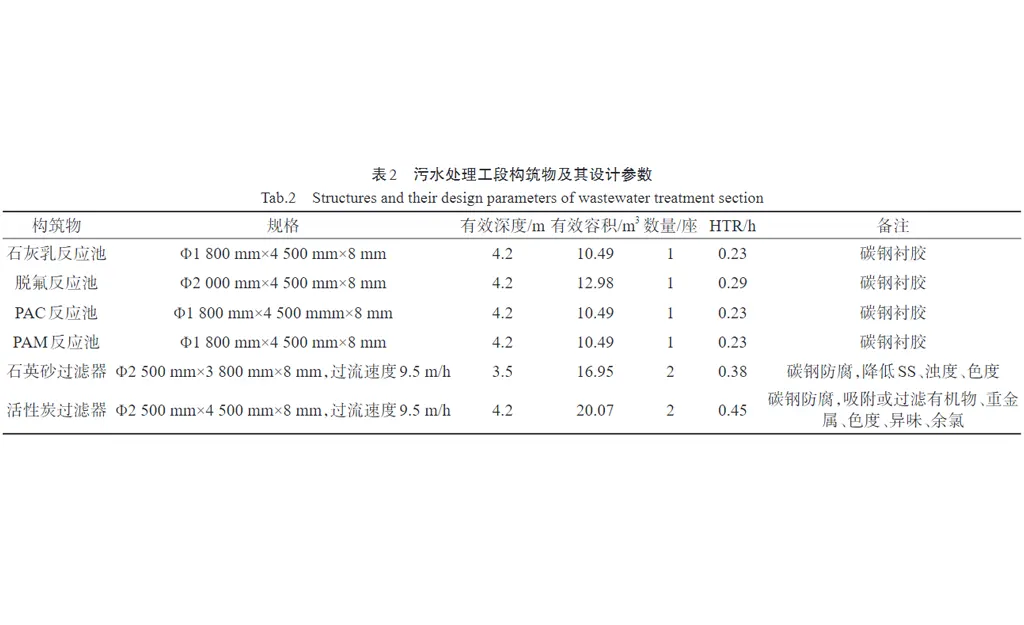

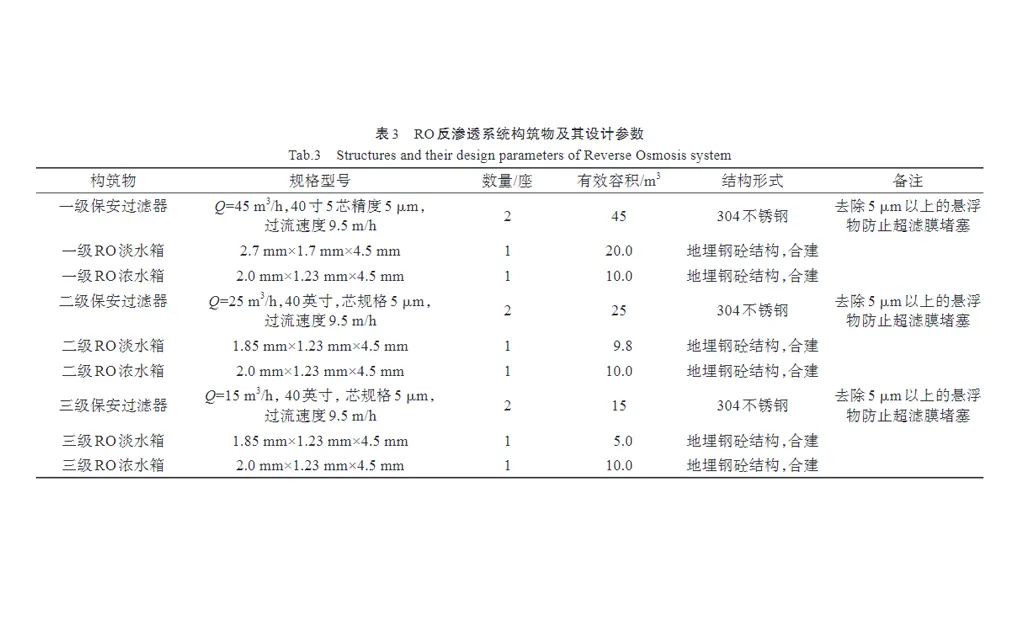

3主要构筑物及设备设计参数主要构筑物及设备设计参数污水预处理工段主要构筑物及设计参数见表2,脱盐工段RO装置主要部件及设计参数见表3。

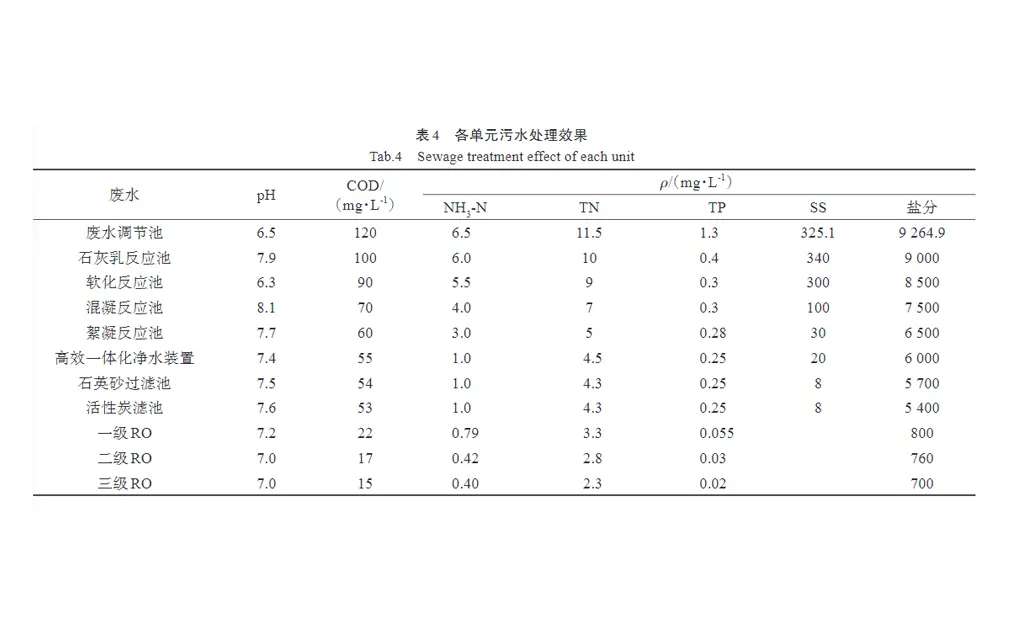

4工程运行处理效果工程运行处理效果该废水处理工程经过近2个月的调试运行,出水水质良好,出水污染物浓度稳定达标。对各处理单元水质进行检测,结果汇总于表4。

可以看出,一级RO反渗透出水、二级RO反渗透出水、三级RO反渗透出水各项指标均低于GB3838-2002中的IV类水质标准,其中SS和TN质量浓度低于GB30484-2013新建企业直排水污染物限值。

5运行成本分析

运行成本分析设备购置费554万,土建施工费500万,设计费、安装费、调试费等共计152万。日常运行费包括人工费、电费、药剂费、污泥费、设备折旧费、设备修理费。人工费按操作人员6人,两班制,平均每天工资为120元/人,折合1.40元/m3;电费按总装机容量为492.1kW,每日耗电为11025.6kWh,电价按0.8元/度计,则动力消耗费用为7497.40元/d,折合27.29元/m3;药剂费按PAC耗量510kg/d,CaO耗量150kg/d,CaCl2耗量50kg/d,PAM耗量10.0kg/d,药剂费合计1.16元/m3;污泥量为10kg/m3,污泥处置费为9.0元/m3;设备折旧费平均0.71元/m3;维修保养费平均0.18元/m3;运行费用合计39.74元/m3。6结结论论采用石灰乳反应-除氟反应-混凝沉淀-絮凝沉淀-石英砂过滤-活性炭过滤组合工艺初步处理某新材料公司高纯度石墨、膨胀石墨生产废水后,再使用保安过滤-反渗透-MVR蒸发工艺对该废水进行深度处理以实现盐分分离。工程经过一段时间运行,水质结果为,一级RO出水COD22mg/L,NH3-N、TN、TP、盐分质量浓度分别为0.79、3.3、0.05、800mg/L、pH为7.2,SS未检出;二级RO出水COD17mg/L,NH3-N、TN、TP、盐分质量浓度分别为0.42、2.8、0.03、760mg/L,pH为7.0,SS未检出;三级RO出水COD15mg/L,NH3-N、TN、TP、盐分质量浓度分别为0.40、2.3、0.02、700mg/L,pH为7.0、未检出SS,出水水质分别达到GB3838-2002中的IV类标准和GB30484-2013中的新建企业直排水污染物标准。废水处理平均费用39.74元/m3。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机