1废水处理系统概述

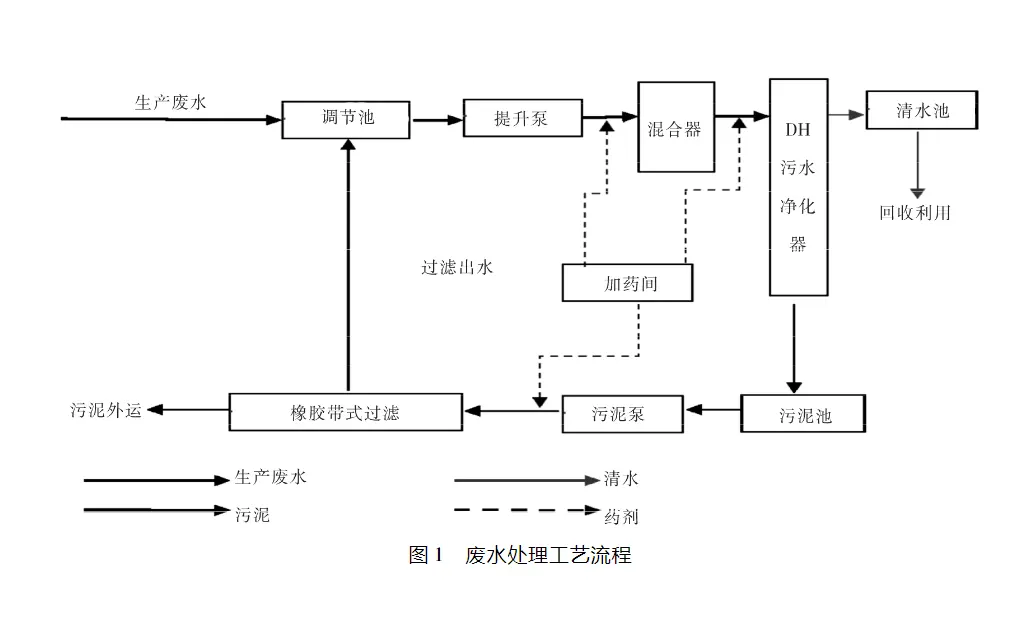

砂石加工系统负责供应主体工程所需全部混凝土骨料及下水 库 的 垫 层 料、反 滤 料。根据工程综合施工高峰强度2.71万m3/月,确定砂石加工系统的生产规模为:设 计 处 理能力250t/h,设计生产能力200t/h;系统采用湿法生产工艺。废水处理系统处理能力为200m3/h,废水中污染物以悬浮物为主,考虑可能的波动,设计废水进水悬浮物指标为SS≤80000mg/L,以保证较大的处理负荷;废水处理后须达到《污水综合排放标准》(GB8978-1996)中一级标准,废水经处理后回收利用为砂石料冲洗水。主要污染物指标:pH值 为6~9,SS≤70mg/L,废水净化装置产生的污泥定时排放,设计浓缩污泥含水率小于或等于60%。废水处理工艺采用DH高效污水净化器和橡胶真空带式过滤机处理的技术路线,工艺流程如图1所示。

生产废水首先经管渠进入调节池;调节池废水经废水提升泵提升至高效旋流净化器中,在废水提升泵出口管道上设置混凝混合器,在混凝混合器前后分别投加混凝和助凝药剂,在管道中完成直流混凝反应;在净化器中经离心分离、重力分离及污泥浓缩等过程从净化器顶部排出清水,收集进入清水池,通过水泵提升至高位水池回用;从净化器底部排出的浓缩污泥排入污泥池中,用污泥泵提升至橡胶带式真空过滤机进行脱水,污泥用皮带运输机运至堆场,用铲车及渣土车等外运至渣场。废水处理系统共配置2台DH高效污水净化器(处理量都为100m3/h) ,1台真空带式过滤机DU50m2/2900(设计处理污泥量5~7t/h) ,脱水后污泥含水率小于35%。2废水处理系统运行效果砂石加工系统采用湿法生产工艺,生产废水主要为第二筛分车间及棒磨车间产生的废水;二筛车间配置3台3YKR2460振动筛(2用1备)、3台WCD914洗砂机,生产用水量160m3/h;棒磨机车间(MBS-Z2136)FC-12洗 砂 机1台,生 产 用 水 量60m3/h;考虑其他车间降尘用水,系统总用水量为245m3/h,如表1所示。

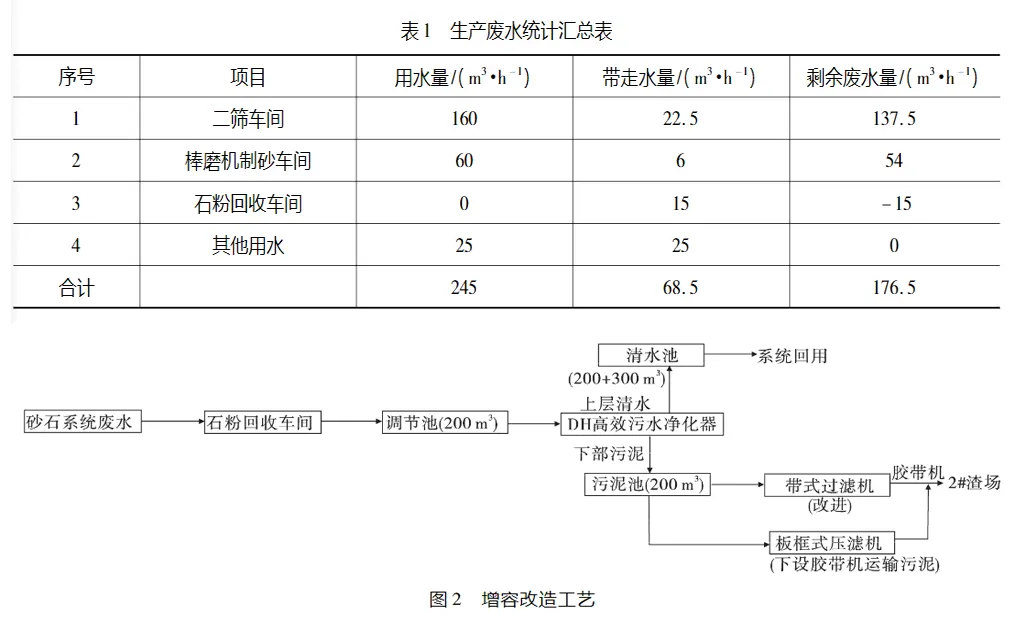

经多次检测进入废水处理系统的悬浮物指标为145000~165000mg/L(已超出设计指标) ;系统废水进入调节池后,经污水泵、加药(PAM.PAC)抽 送 到DH高效污水净化器(简 称DH罐) ,废水在罐中经动态吸附、过滤脱落及离心力和重力沉降的作用下从罐体底部排出的污水进入污泥池,污泥池中的废水经真空带式过滤机脱水干化后进入2#渣场;从DH罐体顶部溢出的清 水 进 入 清 水 池;在正常开机情况下,只 能 维 持3~3.5h的生产时间,严重制约系统砂石骨料生产。3废水处理系统处理能力不足的原因1)DH罐在 运 行 过 程 中 底 部 污 泥 阀 同 时 开 启,由 于 进 入DH罐中的废水浓度较高,运行45~60min,DH罐中污水位上升与清水区混合,使排出的水质比较浑浊,达不到循环利用的水质条件,须停止运行DH罐,同时关闭污泥阀门;换用另外一个DH罐,交替使用。2)DH罐下部排出的污水含固率约为20%,排出的污水量约为100t/h,由于罐底排出的污水浓度低,无法直接送入真空带式过滤机进行脱水干化,只能储存在污泥池。由于废水系统调节池、污泥池及清水池容积均为200m3,待2h后污泥池池满,DH罐全部停止运行,1~1.5h调节池满后系统必须停机,调节池(200m3)及DH罐中(300m3)废水无法处理;为了不影响下一个台班运行,待3~4h污泥池经过沉淀,将上层清水抽至清水池,下部污泥抽送至真空带式过滤机脱水干化后运至2#弃渣场;污泥池中污水处理完成后,将DH罐内废水排至污泥池,同时调节池水抽至DH罐储存;清水池满后,只能等再次开机后才可处理污泥池及DH罐中废水,导致泥浆在污泥池中储存时间过长,池底固化,每个月需用挖机对池底进行清理,以确保有效容积。因此,废水处理系统每个台班的实际运行时间只能维持在3~3.5h,严重制约砂石加工系统生产。4系统改造针对废水处理系统存在的处理能力不足的问题,经过反复的市场调查研究和多方案对比分析,决定在充分利用现有设备的基础上,增加石粉回收车间及1台板框式压滤机,以达到连续运行的目的,增容改造工艺如图2所示.

本方案在充分利用原有废水处理工艺设备的前提下,增加了以下设施。

1)考虑到废水浓度较高,废水处理系统压力比较大,在二筛车间位置增加旋流器组,结合砂的石粉含量,回收部分石粉,以降低废水悬浮物指标。实施效果:经过旋流器组回收石粉效果显著,进入废水处理系统悬浮物指标降至93000~108000mg/L,效果较为显著。

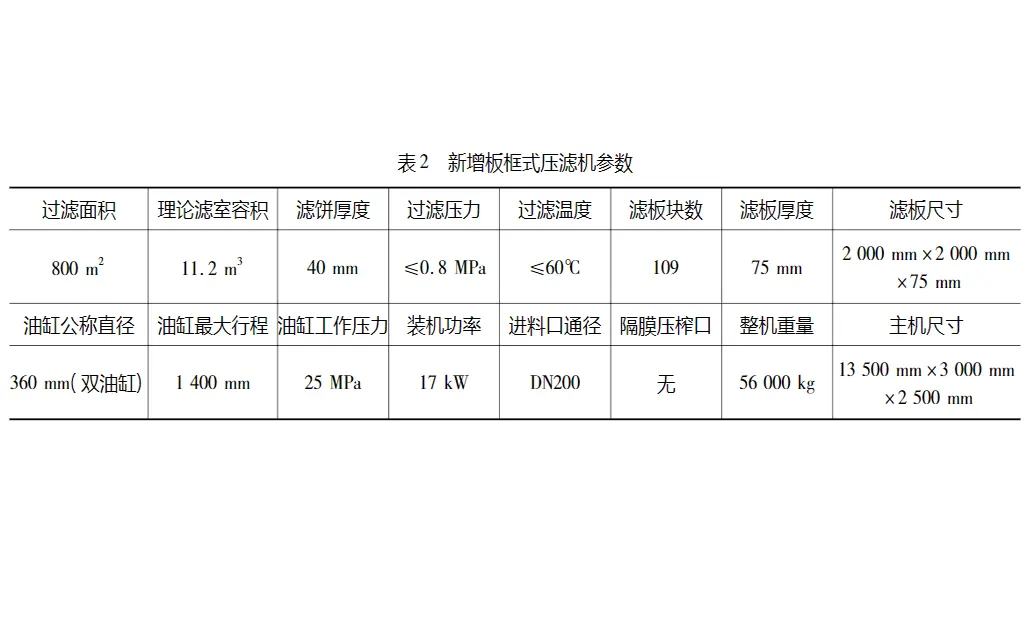

2)增加1台总过滤面积为800m2的板框式压滤机。由于板框式压滤机对注入的污水浓度没有严格要求,这样从DH罐底部排出的污泥进入污泥池,经泥浆泵加压可直接注入板框式压滤机过滤、压缩干化后,由胶带机输送至2#弃渣场。新增板框式压滤机机型为GXMZ800-2000-30U,其设备主要参数如表2所示。压滤机厂家试验数据显示,压滤机每个工作循环的时间与进水浓度相关:浓 度 为20%,一 个 循 环 为45~60min;浓 度 为30%,一个循环为30~45min;浓度越高,效率越高,滤饼含水率小于30%。压滤机的理论滤室容积为11.2m3,每个循环纯干泥重量:11.2m3×(1-30%)×2=15.68t。20%浓度时,一 个 循 环45~60min,处 理 能 力 为15.68~20.91t/h。30%浓度时,一 个 循 环30~45min,处 理 能 力 为20.91~31.36t/h。经过板框式压滤机处理后的“清水”满足循环用水水质要求,悬浮物指标SS≤100mg/L。实施效果:经过增加板框式压滤机,废水回收水质已达到循环用水标准;800m2板框式压滤机每循环可处理18~20t污泥,且污泥含水率小于30%。

3)真空带式过滤机改造。污泥池中废水经渣浆泵提升至真空带式过滤机进行干化,由于DH高效污水净化器不能有效浓缩废水,使污泥池的废水浓度较低,无法直接用真空带式过滤机干化,只能在污泥池内人工加药,使废水加速沉淀后,将上层“清水”抽至清水池,下层污泥进入真空带式过滤机干化,经干化后的污泥含水率小于30%。

带式过滤机机型为DU50m2/2900,实际处理能力为25~30m3/h(污泥量) ,但设备对进水浓度有较高要求,污泥浓度偏低时,污水从滤布两侧溢出,污染环境。将原真空带式过滤机的真空过滤带进行改造(含下托辊) ,以适应浓度为20%左右的污水处理工况,这样,一方面在板框式压滤机和真空带式过滤机同时运行的情况下,能确保整个废水处理系统连续正常运行;另一方面,当板框式压滤机或真空带式过滤机发生故障需要维修保养时,另一台板框式压滤机或真空带式过滤机仍可以继续运行,而不至于影响系统砂石骨料的生产。实施效果:在真空带式过滤机滤布两侧增加围挡装置,有效解决了污水无规则外溢,做到周围环境整洁、无污染。

4)为了使废水处理系统具有调节作用,新 增1个300m3的清水池,可使在砂石加工系统停机后,使调节池及污泥池中废水全部处理完成,不影响下一班的生产。

5结语通过

对废水处理工艺流程的反复研究与调整,认真按照PDCA执行,废水处理系统回收水水质已达到要求,保证了砂石加工系统的连续生产,设备处理能力不足的问题已得到彻底解决。废水处理系统设计改造为废水处理工艺设计提供很好的借鉴和参考。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机