1 概况

巴塘水电站位于金沙江上游河段西藏自治区和四川省的界河上,以发电为主,为二等大(2)型工程。电站装机750MW,多年平均发电量为33.75亿kWh,装机年利用小时4500h。巴塘水电站混凝土、大坝过渡料、大坝反滤料高峰时段月均浇筑(填筑)强度分别为4.7万m3、2.39万m3、3.10万m3,砂石加工系统规模应满足三者叠加后砂石骨料的需求。砂石加工系统成品骨料生产能力不低于700t/h,毛料处理能力不低于850t/h,为大型人工砂石加工系统。

巴塘水电站砂石系统废水产生主要为破碎车间的碎石冲洗、筛分车间粗骨料冲洗、成品砂冲洗以及各车间降尘用水、清理用水等,高峰期用水量约800m3/h,考虑砂石系统各车间冲洗用水消耗和喷雾降尘、场地冲洗用水消耗,损耗率按20%计算,产生废水量约685m3/h,废水中主要为砂石冲洗产生的石粉、泥沙等悬浮物,经实测,悬浮物浓度大于70000mg/L。巴塘水电站位于金沙江上游河段,根据其环境影响报告书及批复文件要求,水域环境功能执行地表水环境质量标准为II类标准,各类废(污)水禁止排入金沙江。整个生产过程形成的生废水主要为沉淀物及悬浮物SS,不存在化学污染。本工程废水处理后的中水满足SS<100mg/L的回用和“零”排放的生态环保要求。

2 废水处理方案对比

2.1 废水浓缩工艺对比人工骨料废水处理是废水悬浮物在添加絮凝药剂后,泥渣比阻降低,沉淀速度加快,在水中浓缩沉淀分离成泥渣,并经脱水设备将泥渣脱水的过程。主要有平流沉淀池、辐流沉淀池和高位浓缩罐等三种方式。

(1)平流沉淀池:优点是处理废水量不限,沉淀效果好,平面布置紧凑,施工方便,造价低,加絮凝药剂量较少。缺点是占地面积大,工作量大,机械排泥,浸于水中的设备和驱动件易生锈和腐蚀,进出配水不易均匀。

(2)辐流沉淀池:优点是沉淀效果好,日处理量大,加絮凝药剂量较少,机械排泥,运行较好,设备较简单。缺点是占地面积较大,池水水流速度不稳定,底部刮泥、排泥设备复杂。

(3)高位浓缩罐:优点是占地面积小,结构简单,布置紧凑,污泥浓缩效果好,处理效率高,操作简单,故障率低,循环水水质好,造价较低。缺点是加絮凝药剂量较多,废水需泵送提升罐顶,能耗高。三种废水沉淀方式均能满足要求,但受金沙江上游“白格”堰塞湖影响,砂石加工系统面积缩小,平流沉淀池和辐流沉淀池需面积较大,使用面积受限,影响沉淀效果;高位浓缩罐占地面积小,工艺可靠、稳定,运行管理难度小,故选用高位浓缩罐。

2.2 脱水设备对比人工骨料浓缩泥渣脱水设备主要有带式压滤机、盘式真空过滤机和厢式压滤机三种机械脱水设备。

(1)带式压滤机:优点是连续自动运行,操作和维护简单,低噪音,低能耗,使用寿命长,辅助设备和投资小。缺点是占地面积大,泥饼含水率高(需场地晾晒),污泥回收率较低,絮凝药剂耗损高,运行成本高,反冲洗水量大。

(2)盘式真空过滤机:优点是连续自动运行,劳动强度低,操作条件好,絮凝药剂耗损少,标准盘式过滤单元,互换性强。缺点是设备能耗大,设备结构复杂,辅助设备多,设备费用高,泥饼含水率高(需场地晾晒),反冲洗水量大,工作量大,进料浓度高。

(3)厢式压滤机:优点是占地面积小,过滤效率和效果好,滤饼含水率低,进料浓度范围广,设备和运行成本低,土建费用低,设备稳定性好,便于维护和检修。缺点是间歇操作,不能连续工作,人工半自动辅助卸泥饼,劳动强度大,絮凝药剂耗损较高。本工程场面面积受限,结合三种设备处理特点,厢式压滤机泥饼处理量最大、滤饼含水率最低、运行成本适中,本工程选用厢式压滤机脱水设备。

2.3 废水处理方案优选根据以上比较,平流沉淀池+脱水设备,辐流沉淀池+脱水设备,高位浓缩罐+脱水设备等三种废水处理工艺各具优缺点,结合本工程实际,采用高位浓缩罐+厢式压滤机的工艺进行巴塘水电站砂石骨料加工系统人工骨料生产的洗砂废水处理。

3 废水处理工艺设计

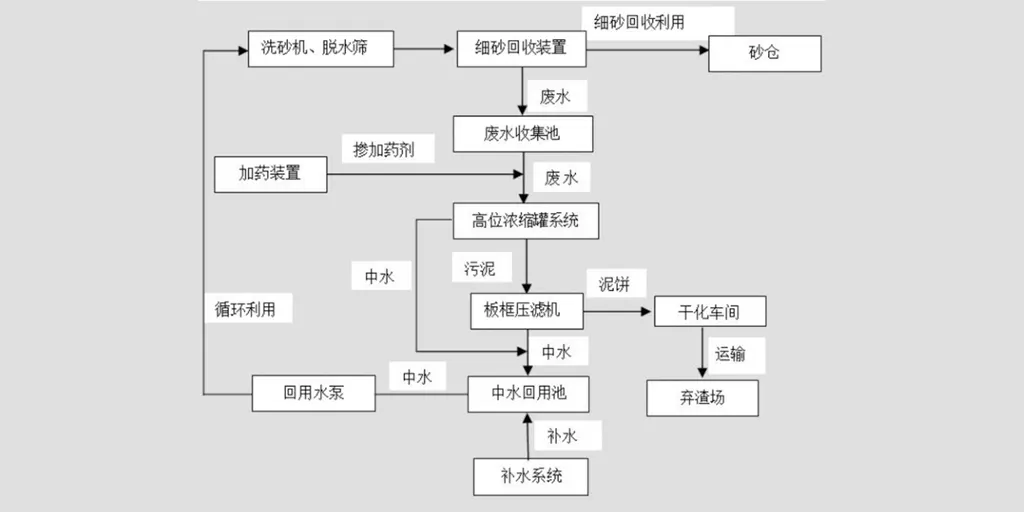

3.1 废水处理工艺流程生产废水处理系统主要包括细沙回收系统、废水收集系统、废水沉淀系统、加药系统、机械压滤系统、中水回用系统、淤泥干化系统及其他辅助设备设施组成。砂石料加工系统生产废水首先经过细砂回收装置,对大颗粒细骨料进行回收,经细砂回收后的废水通过厂区内的排水沟汇集入废水收集系统,用渣浆泵提升至高位浓缩罐进行沉淀处理。为加速沉淀,缩短沉淀时间,在高位浓缩罐顶端添加PAC药剂以加快悬浮物沉淀速度,悬浮物在絮凝剂作用下沉淀至高位浓缩罐椎斗底部形成污泥层。高位浓缩罐内沉淀处理后的中水通过出水槽进入出水管道自流至中水池,高位浓缩罐底部泥浆通过排泥管道和渣浆泵提升至板框压滤机进行脱水处理,板框压滤机净化后的中水通过排水管道自流至中水池,作为砂石系统生产用水回用,泥饼干化后通过自卸汽车运至渣场堆存,中水池中的水通过回用泵提升至砂石系统生产车间循环利用。生产废水处理系统工艺流程详见图1。

3.2 废水处理工艺设计

3.2.1 细砂回收系统本工程人工砂生产线采用湿法生产工艺,但洗砂过程中会使0.16mm以下细砂严重流失。因此,不仅影响各粒径砂子的含量,造成细度模数偏粗,而且造成大量细砂排放,增加泥水分离环节的负担和处理难度。细砂回收是砂石加工系统生产废水处理工艺的首要环节,也是调整砂细度模数和石粉含量的重要环节。细砂回收机的主要作用是对回收细砂清洗、脱水、分级,能够回收洗砂机流失的0.16mm以下石粉和细砂,降低废水浓度,提升经济效益。本工程配置3台ZX250-B细砂回收机,单台ZX250-B细砂回收机处理废水能力250m3/h,细砂回收能力为25t/h以上,提高细砂产量约10%。

3.2.2 废水收集系统砂石加工系统生产废水经排水沟汇集入容量为60m3的锥底废水收集池,池内设置电动搅拌装置防止废水沉淀,配置2台XPA200-150渣浆泵。单台渣浆泵流量160~400m3/h,最大扬程20m。

3.2.3 废水加药絮凝系统生产废水经锥底废水收集池渣浆泵提升至高位浓缩罐顶部的废水加药絮凝系统,废水加药絮凝系统由1台容量3.0m3搅拌罐和1台容量7.0m3混合药剂液储罐组成。在高位罐混流槽起点经人工手动控制阀门自动加入絮凝药剂,加药废水在高位罐混流槽中发生混凝反应,废水的悬浮物在絮凝和助凝药剂作用下变成易沉淀的物质,最终流入高位浓缩罐内。

3.2.4 浓缩分离系统浓缩泥水分离是废水处理工艺的关键环节,设置2台高位浓缩罐,单个高位浓缩罐直径7.2m,单个高位浓缩罐容量为300m3,可满足800m3/h废水处理需要。生产加药废水从高位浓缩罐顶部中心进水、四周排水。在高位浓缩罐稳流筒内,废水絮凝后的大絮团颗粒在重力作用下沉降到罐体下部,上层水变为澄清中水溢流至周边排水管至中水回用池,浓缩泥浆自高位浓缩罐底部排出,经渣浆泵压入厢框压滤系统,2台渣浆泵为80SYAG75Q-55,流量160m3/h,扬程75m。

3.2.5 厢框压滤系统厢式压滤机是进行浓缩大絮团污泥中自由水与污泥分离开的脱水设备[4]。本工程污泥压滤系统配置4台XMZF500/1500-UB厢框压滤机,单台压滤机过滤面积为500m2,滤室容积8.8m3,处理能力8.5m3/h。经渣浆泵压入厢框压滤机,经压滤后的中水回流至中水回用池,泥饼干化后运至弃渣场规范堆存。

3.2.6 中水回用系统本工程砂石加工系统废水处理后的中水全部用于生产,中水回用系统配置1座中水回用池,净空尺寸为20m×10m×5m,有效容量900m3,在鄂破附近高程2460m配置1座容积1000m3清水补水池。中水经3台250ZXP350-65型离心泵(流量350m3/h,扬程65m)提升至砂石系统生产系统循环再利用。

4 废水处理系统应用效果本工程砂石加工系统生产废水为800m3/h,废水中主要污染物为悬浮物,采用“细砂回收+高位浓缩罐+机械压滤脱水”废水处理工艺,系统处理能力满足持续生产要求,实现废水处理后的中水满足SS<100mg/L的回用标准,污泥干化外运,实现了中水经砂石供水系统全部循环再利用。

5 结语

水电工程人工砂石加工系统生产的废水具有处理量大、悬浮物(SS值)含量高、处理难度高等特点,直接排放会造成所在区域河流水质污染,因此,生产废水的处理一直是困扰水电工程人工砂石加工系统生产的难题。经对废水悬浮物含量分析和处理设备性能与处理工艺对比分析,结合本工程实际,采用“细砂回收+高位浓缩罐+机械压滤脱水”的废水处理工艺,在水电站砂石系统中应用效果显著满足砂石系统生产废水连续处理需求,经处理后的中水水质优良,达到了SS<100mg/L回用标准。该系统具有处理能力大、运行稳定,对不同浓度废水的适应性较好,且占地面积小,土建施工费用低,建设周期短等优点,实现了高效率、低成本运行,达到了废水处理后循环利用和“零”排放的生态环保要求,为大型人工砂石系统生产废水处理树立了“亮点”标杆,为巴塘水电站创建“绿色金上”奠定了坚实基础。

欢迎来电咨询、技术交流、来料实验。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机