引言

随着我国社会的不断进步,科技的不断创新,智能化选煤厂建设对于推动我国煤炭工业供给侧结构性改革,打造选煤业竞争新优势,实现科技强国具有重要战略意义。压滤机作为选煤厂煤泥水闭路循环系统的关键设备,目前正向着大产能、高效率的方向发展,其中主要有煤泥处理能力强、过滤面积大、多端口高压强流入料、多油缸均匀压紧、快速拉开卸料、PLC及信息化自动控制等优势。

煤泥水处理现状

受矿井地质条件的影响,东滩煤矿煤层断层和夹矸岩性为粉砂岩或泥岩,均属于遇水极易泥化的粘土类矿物,随着矿区井下开采时间的不断延长,优质煤储量逐渐降低,原煤中的煤泥含量越来越大,尤其是井下采场出现断层时,原煤入洗泥化现象严重,煤泥中细颗粒含量高(-200目占70%以上),造成煤泥水过滤速度慢、煤泥含水率高。煤泥性质(高灰细泥,易泥化,粘度大等)严重影响压滤生产效率,矿井煤质好时,KM300/2000型快速隔膜压滤机循环周期约为15min,煤质差时,KM300/2000型快速隔膜压滤机循环周期约为40min,压滤效率降低2~3倍。矿井煤泥含量15%左右时煤泥水处理具备全入洗处理能力,但矿井部分工作面煤泥含量偏高时,如3306综放工作面煤泥含量最高达到25.95%,增幅近60%,且矸石、夹矸易泥化,选煤厂现有的煤泥水过滤压滤机的处理能力不能满足原煤入洗的要求。煤质差时系统中细粒煤泥积聚,循环水、澄清水浓度剧增,无压重介系统分选效率降低,产品质量不稳定,严重时必须采取减产措施,实施“以水定产”,影响整个洗煤系统的正常生产。

增容改造

主要研究内容选煤厂压滤厂房压滤机煤泥过滤面积小,入料时间长。煤泥性质(高灰细泥,易泥化,粘度大等)严重影响压滤生产效率。另外该压滤机2005年4月投入使用,主机部分虽没有出现大的变形和失效问题,但锈蚀和磨损严重,液压系统和传动装置也经常出现故障,故计划对压滤厂房二层压滤机进行增容。通过增加KM型快速压滤机专用滤板、更新滤板分组拉开卸料技术、改进多油缸同步压紧技术、完善压榨安全保护系统等研发与升级,实现压滤机增容。增容后压滤机煤泥有效过滤面积由300m²增加到600m²,以提高煤泥处理能力。为了满足现有压滤机处理难过滤煤泥的要求,对现有KM300/2000型快速隔膜板框压滤机进行增容为KM600/2000快速隔膜板框压滤机,从而提高单台压滤机处理能力,满足洗煤厂煤泥水系统闭路循环的生产需要,同时避免厂房再扩建和增加新设备系统带来的大量人力、物料投入。

主要的研究项目

1)研制KM型快速压滤机专用滤板。滤板采用KM系列快速压滤机1.6MPa高压压滤专用滤板,专用滤板及隔膜片选用高热稳定性纯聚丙烯材料,采用细颗粒直接熔模压铸工艺,不添加碳酸钙、玻璃纤维等任何添加剂,滤板采用明暗流同时排液设计、专用滤板的过滤面、出液孔、集成孔、角孔进行流体力学优化设计,保证水力学半径递减,使滤液流道形成从内向外明显、均匀的压力梯度,可实现快速负压高效压滤,同时将压滤机滤板数量由44块滤板增加到88块实现压滤机扩容。

2)设计最新滤板分段拉开卸料技术。采用最新滤板拉开传动机构,由现有三次分组拉开更改为分段快速拉开卸料,滤板拉开距离不变,同时具有滤板偏转力矩摆动冲机卸料功能。

3)改进多油缸同步压紧技术。改进油缸压紧密闭滤板组技术,使多个油缸压紧松开过程同步性更好,故障率更低,保证在0.8MPa高压入料和1.6MPa隔膜压榨时滤板组密封力足够,避免油缸压紧力不够或压偏而造成设备喷料现象。

4)完善压榨安全保护系统。增加液压油缸失压保护程序,通过设置压力传感器,自动控制程序检测高压入料和压榨过程,避免出现油缸或液压元件密封力不够时造成人员和设备安全问题。

改造方案

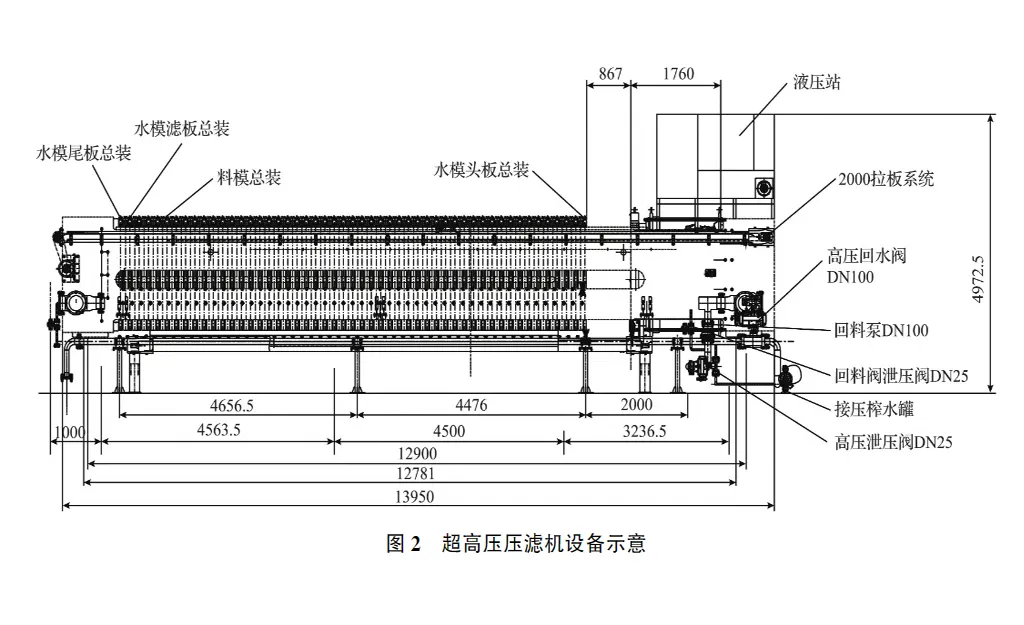

近几年,国内外应用在矿山行业的同类型隔膜板框压滤机的发展趋势是大型化、智能化,单台压滤机的过滤面积一般都在500m²以上,滤板尺寸为2×2m或2.5×2.5m,在钢铁行业的铁精粉过滤压滤机,滤板尺寸达到了3.5m以上。随着压滤机过滤面积的增大,单台压滤机的单循环产能增大,并且配套的压滤机自动化控制水平也明显提高,压滤机可以实现全过程自动运行,工业机控制系统可以实时监测和记录压滤机工作运行参数,真正实现工业生产的自动化、智能化管理。与压滤机生产厂家技术合作,该厂家作为国内第一家率先研制快开压滤机的生产厂家,具有高强度、高韧性滤板及隔膜片;液压马达拖动系统及液压马达PLC自动控制系统;液压驱动控制系统及传动链拖动新型连杆结构拉板小车分段拉开滤板卸料装置均有先进的研究成果。该项目结合选煤厂现有KM300/2000隔膜压滤机存在的过滤面积小、压滤循环时间长等问题,采取技术调研、现场绘制、优化设计布局、组织科研攻关等方法,研究并确定液压马达驱动活动压板拉开滤板初次卸料和驱动新型连杆结构拉板小车实现分段自动拉开滤板卸料系统的设计方案。将原有300m²三次分组拉开的压滤机滤板增加一倍;分组拉开改为分段拉开,每次拉开5块滤板卸滤饼;原有运输系统、入料系统、液压系统、出水系统、管路系统保持不变,减少没必要的投入。将原有的KM600/2000快速隔膜压滤机增加了44块滤板,使得压滤机的处理能力增加一倍。关键设计:

1)采用主油缸带动4个辅助油缸压紧,可提高压紧机构的动作效率,保证滤板组密封力足够,不会出现因油缸压紧力不够或压偏而造成设备喷料现象,保证压滤机生产过程入料的稳定性及可靠性。

2)液压马达通过滚子链带动拉板小车分多次拉开卸料及工作过程的自动化程序控制。增加拉板小车带动滤板分段拉开过程的放掉板结构设计。

3)提高压滤机多端口入料结构的安全性、可靠性和使用寿命,在满足多段入料功能的前提下,做到压滤机入料管布置位置合理,外形美观,操作维护方便。

4)增加新型机械连杆式拉板装置,利用液压马达拖动链拉板系统完成压滤机滤板自动合拢、拉开进行多次卸料功能。

5)改为分段快速拉开卸料,具有滤板偏转力矩摆动冲击卸料功能。

6)增加伸缩入料管装置,替换原有的侧入料软管组件,在改进设备外观的同时提高压滤机运行稳定性和安全性。

7)增加液压油缸失压保护程序,通过设置压力传感器,自动控制程序监测高压入料和压榨过程,避免出现油缸或液压元件密封力不够时造成人员和设备安全问题。

增容效果

快速隔膜板框压滤机扩容后,过滤面积由300m²增大到600m²,滤室容积由现在的6m²增大为12m²,压滤机单循环产量可增加一倍。通过增容改造,使得压滤机的小时处理能力增加一倍,解决了煤泥性质变化而造成煤泥处理难的问题,满足了洗煤厂整体生产的要求。同时减少了没必要的投入,例如厂房、接水槽、下料槽、入料泵、运输机、操作台和管道及阀门等投入。2.4主要技术指标过滤面积:600m²滤板外形尺寸:2000×2000mm滤板块数:88块滤室深度:40mm滤室容积:12m²入料压力:≦0.8MPa压榨压力:≦0.8MPa2.5经济社会效益压滤厂房的压滤机增容,可增加煤泥水系统的处理能力,增加洗选系统的入洗量。改造前,洗选系统会因为煤泥水恶化,系统中细粒煤泥积聚,循环水、澄清水浓度剧增,无压重介系统分选效率降低,产品质量不稳定,严重时必须采取减产措施。改造后,过滤面积为300m²/台增容至600m²/台,可每天多生产尾煤泥160t,入洗量可增加约1000t。改造前2018年1-8月份共入洗原煤241.93万t,月均入洗34.56万t,改造后8-12月份共入洗原煤209.9万吨,月均41.98万t。

推广应用价值

增容改造后的压滤机共安装滤板88块,其中隔膜、厢式各44块。滤板滤室总容积由现在的6m²增大为12m²,煤泥有效过滤面积由现在的300m²增大到600m²,每个压滤循环处理煤泥量15t,煤质好时每压滤循环用时20min;煤质差时每压滤循环用时45min;增容研制后的压滤机可实现所有滤板一次自动合拢压紧、多点入料、逆向反吹、二次压榨、负压高效过滤、明暗流同时排液。增容改造后的隔膜板框压滤机与其他同类型压滤机对比,在同等入料浓度及压力的情况下,此压滤机可缩短25%的入料时间,且滤饼不易粘滤布,亦可减少卸料时间,降低职工的劳动强度,单台压滤机处理能力大,设备可靠,操作方便。压滤机扩容后,可提高单台压滤机的过滤处理能力,提高选煤厂洗煤系统运行的可靠性和稳定性,同时还提高了煤矿设备管理现代化水平,具有极好的推广应用价值。2018年12月20日该项目通过集团公司验收。压滤机新式技术已部分应用于其他压滤机,煤泥水处理能力明显提高,操作方便,设备可靠性增加,可以创造出巨大的经济效益。

板框厢式隔膜压滤机

板框厢式隔膜压滤机