引言

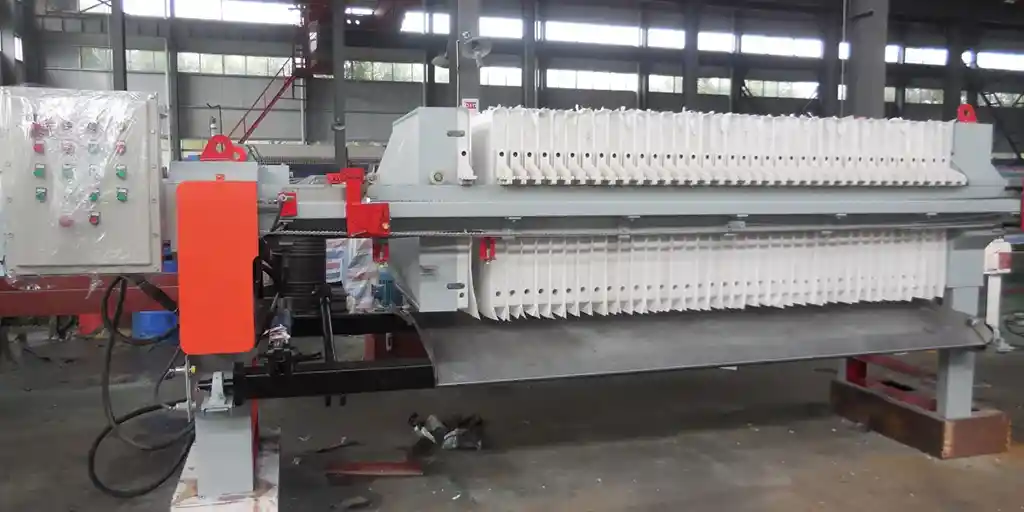

板框压滤机的使用压力根据滤板材质确定,增强聚丙烯滤板为15~20MPa,在实际生产保证不跑冒滴滴情况下,尽量降低压力,可延长滤板的寿命”l。在压滤机保压投料时,常产生物料压不干及浑浊现象,初步判断是压紧力不够所致,调整压力25MPa致使部分滤板损坏,针对此现象对液压系统进行调整。液压部分是驱动压紧板的动力装置,配置了柱塞泵及各控制阀回。

①压紧滤板时按下压紧按钮,电机启动,电磁换向阀不动作,柱塞泵向油缸后腔供油:当油缸压上升到电接点压力表的上限值时,电接点压力表上限接通而停泵;此时,将开关拨到保压位置,压滤机即进入自动保压状态:当油压降至电接点压力表调定的下限时,柱塞泵重新启动,继续向油缸内补充压力油,保证过滤所需工作压力在电接点压力表上下限之间;

②回程时按下回程按钮,电机启动,电磁换向阀换向,油泵向油缸前腔供油,活塞杆带动压紧板回程,滤板松开电接点压力表的上下限可根据过滤压力来调整。

原因分析

①冲击现象:压滤机在使用中,有时会产生液体压力瞬间升高,产生压力峰值,比正常压力高出许多,压力指针超过电接点压力表上限,原行以为是压力表现象,经过多次跟踪发现,在保压状态时有发生,其压力值高于最高压力4~6MPa之间,高出最高压力许多。

②压力对液压系统的影响:根据不同的板框介质及压滤泵扬程来调整第台压滤机的使用压力,在保证产品质量的前提下,选择合理的压力,保护各液压元件。

③油温的影响:通常认为,液压油的油温在10~65℃,油温过高会使油液汽化、水分蒸发,容易使液压元件产生穴蚀;油液氧化形成胶状沉积物,易堵塞滤油器和液压阀内的小孔,使液压系统不能正常工作;同时会加速橡胶密封件老化变质,寿命缩短,甚至丧失其密封性能,使液压系统严重泄漏。

④油液污染的影响液压油污染的原因十分复杂,加之液压油自身也在不断产生油污,因此要彻底防止污染是很困难的,为了延长液压元件的使用寿命,保证液压系统正常工作,减少泄漏,切实可行的方法就是将液压油污染程度控制在某一限度以内。

制定调整方案

在压滤机进料口与进料泵的连接管道上加装一个普通压力表,在进料管上面装个阀门,多次开关阀门以控制流量,将每台压滤机的工作压力重新调整,压力调整公式为:P1=S2×P2/S1。式中:P1为调整压力,S2为板框面,P2为压滤泵压力,S1为活塞缸面积。

重新调整系统

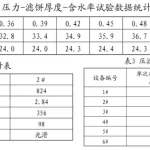

工作压力,根据表1与表2得知,每台压滤机系统总工作压力已远远大于更新后使用工作压力,这是造成压滤机在压滤过程中,液压元件破损导致泄漏的主要原因。

冲击对液压系统造成损坏,应采取的措施:

①用户要自行调节油缸公称压力,应把高压溢流阀全部调松,然后启动柱塞泵,慢慢地调整高压溢流阀到需要的压力,但切不可超过28MPa。

②压滤机压紧后入料浆开始工作,进料压力必须控制在出厂标牌上标定的压力(有压力表显示)以下,否则将会影响机架的正常使用。

③调整液控单向阀的开口程度,限定流速。

④控制油温液压油的工作温度过高会对液压装置产生不利影响,且油温升高,会使粘性下降,增加泄漏量。液压油本身也会加速氧化变质,产生各种生成物,缩短其使用寿命。液压系统的工作温度最好控制在650C以下,若油温过高则应给油箱加冷却器降温。

⑤针对液压油污染的控制措施:

a减少外来污染,液压装置组装前后必须进行严格清洗,油箱通大气处要加装空气过滤器,并且通过过滤器向油箱灌油,维修拆卸元件时,应在无尘区进行。油箱内壁一般不要涂刷油漆,以免在油中产生沉淀物质。

b滤除系统产生的杂质。应在系统的有关部位设置适当精度的过滤器,并且定期检查、清洗或更换滤芯。新油加入油箱前,要经过静放沉淀,过滤后方可加入系统,必要时可设中间油箱,进行新油的沉淀和过滤,确保油液的清洁度。

压滤机在使用中注意事项:

①油箱、油缸、油泵和溢流阀等液压元件需定期进行空载运行,循环清洗干净。在一般工作环境下第一次使用的压滤机应在一个月内换油,工作油的过滤精度为20um,工作有的更换周期为6个月。

②油缸的压力不得超过额定值,否则将损坏压滤机的有关机件。

③过滤的滤浆温度必须控制在80℃。

④油缸的压力不得超过额定值,板框最高使用压力≤20MPa,否则将损坏压滤机的有关机件。

小结

液压系统是压滤机的重要组成部分,泄漏是液压系统运行过程中常遇到的问题,通过对8台压滤机的使用操作重新调整,解决了导致系统非正常运行的故障,设备使用状况有了明显改善,对无泄漏工厂建设起到了积极作用。

板框厢式隔膜压滤机

板框厢式隔膜压滤机