引言

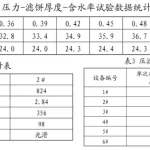

清净工艺为冷主灰热反应的双碳法工艺流程。一碳汁用6台100m2压滤机过滤,二碳汁用7台90m²GP增稠器过滤,即全汁过滤流程。采用100m²压滤机,机头压紧压力为11Mpa,糖汁工作压力0.4—0.6Mpa,滤饼厚度为35mm。此压滤机具有密封严密、滤液清澈、滤泥干、节省滤布等优点。但在生产中也出现了一些问题,其中首要问题就是洗水阻力大、洗水时间长。

全自动三段洗水工艺

公司采用全自动三段洗水工艺,系统为PIE程控器控制,执行设备为气动调解阀,各段洗水量可按生产需要调解。滤泥含糖是此工序的重要指标,我公司指标为1.0%对泥以下。滤泥含糖过高、过低均对经济效益不利,过高滤泥糖分损失增大;过低洗水量大,稀汁锤度降增加,加大了蒸发系统负荷,导致耗汽量增大。经测算0.6%一0.8%对泥含糖是较为经济的指标。

工艺改造

原洗水工艺设计为反洗工艺,即与糖汁走向相反。洗水由上出汁孔进入,经过滤布层、滤泥层进入下一滤板的下出汁口。洗水必须完全穿过35mm的滤泥层,洗水阻力相当大,洗水压力高达0.8一1.0Mpa。此工艺虽然有洗水均匀、在相同洗水量下滤泥含糖较低等优点,但是其洗水时间过长的缺点是致命的。因为在全汁过滤的工艺中,一碳汁流量较大,圆形物含量高,至使压滤机周期轮换频率高于泥汁过滤的流程。

经济效益

实际情况是按加工甜菜量1700吨/H计算,每班次8小时需轮洗压滤机16台次。而在生产实际中由于洗水阻力大,导致洗水时间过长,数据记录平均洗水时间为51分钟/台次,每8小时洗水最多时8台次,另外8台次将不能进行洗水而外排。经化验数据未洗水滤泥含糖平均为4.5%对泥,比正常洗水的滤泥含糖(O.6%一0.8%)高达6倍,滤泥糖分损失巨大。

改造效果

经查定造成洗水时间过长的原因,除了滤布使用时间,一碳饱充的因素外,其主要原因是反洗工艺不符合生产实际。针对此情况,我们进行了大胆的改进:将反洗改为正洗工艺,洗水同糖汁走向相同,由中间进汁口进入,经滤泥层表面,不必穿过滤泥层由上、下出汁口排出,大大降低了洗水阻力,洗水压力降到0.6Mpa以下,洗水时间平均为14分钟。虽然此工艺滤泥含糖稍高(在相同洗水量下正洗为1.2%对泥;反洗滤泥含糖平均达到0.8%对泥)但通过增加了10%的洗水量后,滤泥含糖达到0.6%一0.8%的指标。而洗水平均时间仅为16分钟,每班次8小时能够洗20台次以上,完全能够满足工艺要求。

改造两台后,又将全部六台100m2压滤机改为正洗工艺,在近几年的生产中取得了良好的经济效益。

板框厢式隔膜压滤机

板框厢式隔膜压滤机