0 引 言

为从根本上解决上海市白龙港、竹园第一、闵行、龙华、长桥和莘庄等污水处理厂的污泥出路问题,白龙港污泥预处理应急工程-污泥深度脱水工程,于近期被提上上海市污泥处理、处置的日程。以期减轻污泥的后续消纳压力,确保节能减排工作的有效实施,加快构建资源节约型、环境友好型社会,进一步促进社会和谐发展。所谓“污泥深度脱水技术”,是指对脱水Sludge Filter Press进行预处理,通过物理、化学或生物作用破坏污泥絮体结构,尽可能地释放吸附水、结合水和胞内水,提高污泥脱水性能,并进一步借助有效措施使污泥处理后含水率达到60%以下的脱水技术[1]。该工程位于上海市白龙港污水处理厂东北侧,主要包括新建一座处置330tDS/d、污泥含水率≤60%、采用“污泥调理+隔膜压榨”处理工艺以及生物除臭工艺的应急污泥深度脱水厂,并配套建设进厂及厂区道路、绿化、围墙等。本文主要对此次白龙港污泥预处理应急工程实施中的前期试验、压滤机吊装以及调试工作进行简单剖析。

1前期试验

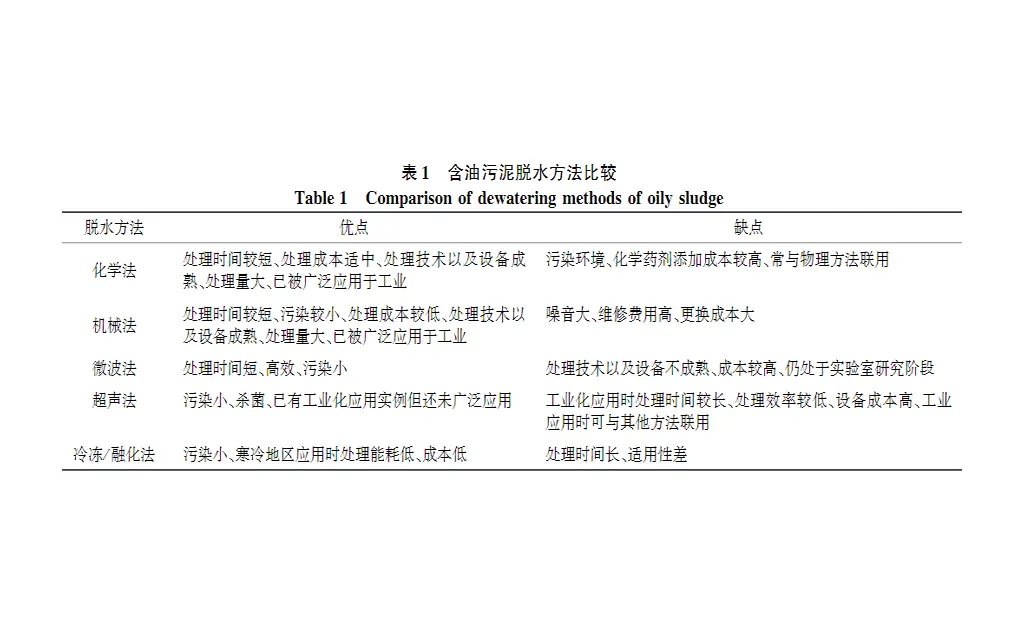

1.1试验目的试验机器选型为小型试验机与实体机同步试验,采用“铁盐、石灰加药调理+隔膜压榨”技术,对白龙港污水处理厂的污泥进行深度脱水研究,主要验证工艺效果,同时分别考察工艺运行过程中污泥泥质、调理工艺运行参数(FeCl3与 CaO的投加比例关系)及对后续脱水效果影响、隔膜压榨机运行参数(t、F)对污泥脱水性能的影响等。再对各影响因素进行进一步分析,确定最优运行工况,优选设备型号及厂家,达到高效节能的处理效果。

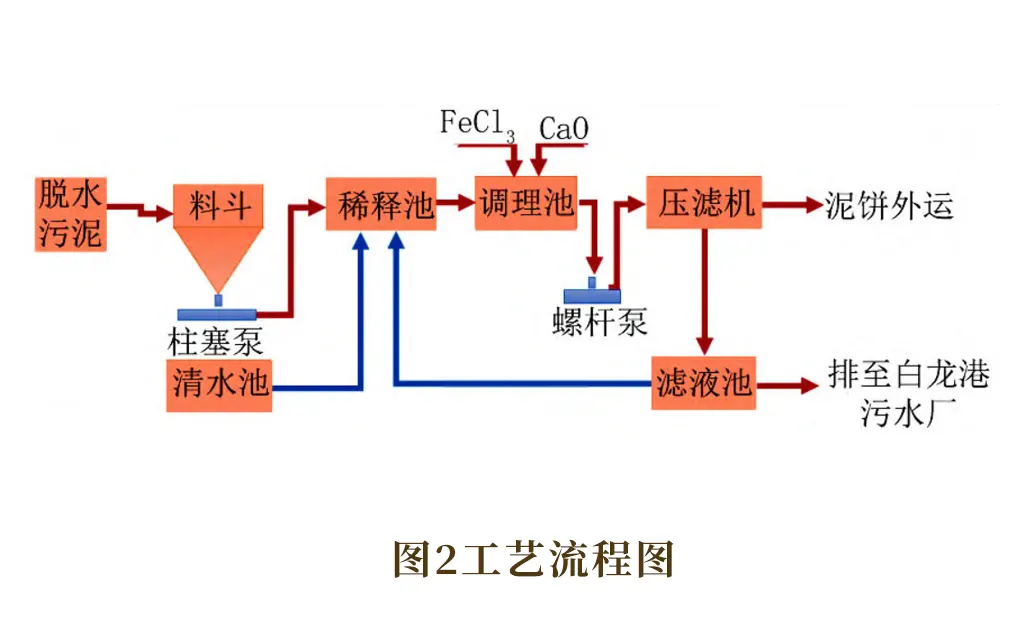

1.2试验在试验场地的选址上,决定试验与设备今后运行有效结合,故不另行选址。采取提前平整施工场地、施打试验区 PHC管桩、提高设备承台混凝土标号至C50、基坑回填中粗砂以加快地基密实固结等措施,尽快开展实体机安装与试验,如图1所示。工艺流程如图2所示。

(1)污泥运送及卸料使用专用车辆运送污泥至试验现场并倒入卸料斗。污泥的含水率现场实测,污泥的重量采用运泥车辆地磅称量。

(2)污泥稀释及调理剂加药操作通过卸料斗底部的卸料螺旋输送机输送污泥至稀释池,在稀释池加回用水或自来水并搅拌稀释,加入铁盐。铁盐在水解的过程中发生聚合反应,进而产生具有长线性结构的多聚合物,在电中和作用下,最终形成具有高聚合度的氢氧化铁凝胶。采用储药罐标高方式确定每次FeCl3的投加量。稀释后污泥溢流至调理池,再投加石灰。分别研究了石灰、粉煤灰,结果表明,单独投加脱水效果最好的是石灰。采用秒表计时和磅秤称量的方式实测螺旋输送机的加药速率,以时间确定每次CaO的投加量。药剂加入调理池后搅拌一定时间,观察污泥情况,并记录试验数据。

(3)压滤机进泥及压榨操作将调理后污泥泵入压滤机,观察滤液出液情况以及进料压力上升值。当压力达到0.60MPa时(约45min),启动高压进料泵≤1.0MPa,维持压力直至出液呈滴状状态,即可停止进料。当进料结束后,通过调理池液面下降值计算进入压滤机的污泥量,并记录总进料时间。启动压榨水泵,压榨滤饼,观察滤液出液情况以及压榨压力上升值。当压榨压力达到平衡时,关停压榨泵,并记录压榨总时间和压力值。

(4)滤饼及清洁操作松开压滤机滤板,观察污泥成形情况。若污泥已经形成滤饼,取各个不同位置的滤饼样品,并测量滤饼厚度,测定滤饼含水率、比重。如图5所示,脱水后的泥饼集中收集在压滤机下部的储泥斗中,通过螺旋输送机输送并使用运输车外运处置。脱水后滤液进入滤液池,用作稀释水。重复上述步骤,根据试验情况不断调整试验参数(包括加药量、进料压力、压榨压力、滤布型号等),直至达到最佳过滤脱水效果。

1.3试验结论通过对污泥加药调理-隔膜压榨过程的研究发现,压榨压力由1.5MPa降至1.2MPa对出泥含水率影响不大,可适当降低压力以降低能耗和设备损耗;CaO和FeCl3的投加量对出泥含水率均影响非常显著;滤液池滤液由于长时间重复使用,成分复杂,碱性较强,对调理有较大影响。当FeCl3投加量为8%,CaO投加量为 20%,污泥含水率为 92%时,经过约60min的调理,隔膜压榨(1.2MPa)30min处理后污泥的含水率能够稳定下降至60%以下,污泥的脱水性能最佳。实体机试验表明,相同加药调理的污泥隔膜压榨过程中的脱水效果相当,其主要区别表现在处理规模上的差异。隔膜压榨机处理规模分别为 1.1t/h和1.4t/h,而卜力斯隔膜压榨机处理规模为 0.72t/h。在污泥隔膜压榨过程中产生的滤液含有较高的可生化碳源,其BOD5/COD比值较高,可以适当进行预处理后返回污水处理生化系统进一步处理净化。本次试验为污泥调理压榨提供了真实且可供参考的试验数据,然而在实际运营前仍需注意:污泥来源广泛,性质各异,调理参数可能有所改变,需进一步研究;滤液稀释污泥对出泥含水率有较明显影响,最好采用较洁净水源;试验时间较短(仅两个多月),对压滤机设备的长期稳定运行难以考察。

2压滤机整机吊装

前期试验作为该项目实施的重要步骤与运营保障,为污泥调理压榨参数、指标的确定以及设备选型、适应性优化等方面提供了理论数据基础。其后续施工或同期实施的土建、设备安装、道路等,只有做到精心组织、科学布局与安排,施工中充分显现出“比、学、赶、超”的拼搏精神,方能确保该应急工程顺利实施与按期完工。而在实际施工中,工期异常紧迫、梅雨季节影响、工作面有限以及各作业队伍间配合不畅等,多种因素交织一起。总包单位统筹安排一再协调;分包单位充分利用有效作业时间与作业空间,时间上夜晚不停工、雨雪不停工,空间上平面分区、立体分块、减小干扰,提高用工效率。在采取这一系列措施后,依然发现如果不优化、调整施工方案与工艺,压滤机安装时间节点仍将比计划滞后,主要因为剩余23台压滤机(不包括前期试验已就位的3台压滤机)的吊装工序占据进度控制的关键线路,何时吊装、如何吊装以及后续工作的安排成为进度控制的关键。

2.1方案分析

按照常规施工工艺是待厂房完工再进行设备安装、调试等工作,若按此方案实施则剩余23台压滤机的设备安装将至少延期2个月,无法保证6月初调试以及试运行的节点要求。导致延期的因素还有牛腿柱(吊车梁基座)混凝土强度受龄期影响,该龄期在设备安装的关键线路上;厂房内吊机数量有限(2台),无法高效、高强度地展开设备吊装工作;压滤机房室内室外满堂脚手架,设备安装障碍重重等。基于上述原因,只有在土建施工进展到封顶节点前,压滤机设备承台混凝土强度达到设计要求,穿插实施23台设备整体吊装与后续工作,按照设备安装在轴线上有序推进、结构封顶有序跟进、道路管线有序渐进的施工方案。即:在压滤机房封顶前,先开展整机吊装再进行结构封顶、管线铺设、道路施工等后续工作,这样既避免土建与大件设备安装之间的干扰,又有效减少设备安装调试的工作量(包括设备细部拼装、接线、液压试压等),节点工期基本不受影响,此为最优方案。2.2设备吊装为避免土建、道路施工产生干扰与影响,此次压滤机整机吊装时间安排在晚上,并做好相关照明以及内页报审、现场准备等工作。

(1)内页资料报审、交底完成吊机操作工、指挥人员等特种作业人员的资格证书以及吊机的年检证书等资料的报审;完成吊机、设备安装以及辅助等施工人员的安全、技术交底与签认手续;吊装专项方案的审批与交底;应急预案的编制与审批;及时召开土建、设备、道路各单位协调沟通、配合专题会等。

(2)现场准备经过对压滤机墩柱及承台混凝土试块报告核实,混凝土龄期与强度(C30)均达到设计要求;压滤机房墙体砌筑至10m 高程以上,结构尚未封顶;吊装入口部位的脚手架已经预留并进行了加固处理;吊机安装位置地基基础提前夯实、加固,起吊回转半径及设备进场顺序等合理布局;现场吊机定位及移位路线、步骤已经划示;450T吊机进场,在第一起吊点进行配重、调试、试吊;23台压滤机位置定位,预埋件、管线等提前安装与标示;晚上照明设备数量、安放位置以及指挥人员等已经落实。

(3)设备吊装经过对现场受控条件与内页资料再次核实无误后,压滤机吊装工作于2012年3月21 日晚开始,历时36小时全部结束,为后续电气设备安装、调试等工作奠定了基础。3设备调试及运营管理调试是指设备的试运行(单机试运行和负荷试运行),目的是检验单台设备的制造、安装质量、机械性能或系统综合性能是否达到生产要求。

3.1调试前准备工作

(1)结合现场实际情况配备调试人员,并对管理与操作人员进行理论培训。

(2)根据设计图纸,按工艺流程逐一检查,发现问题及时整改。

(3)按设计图纸、规范以及相关技术要求进行电气验收。

(4)检查管道、阀门安装连接是否紧密,开启关闭情况等。

(5)编制单机及联动调试方案、检查和测试计划。

(6)其它准备工作。

3.2调试内容、步骤、方法

3.2.1单机调试

(1)电气系统设备及自控仪表调试按照设计文件及规范要求对电气设备、元件接地电阻与接线等进行全面检查、测试,并做好记录、分析。根据不送电和送电两种模式分别对仪表及设备进行系统检查,之后严格按规程、规范以及调试方案进行控制系统和用户系统调试,只有该两项系统正常后,方可进行下一步生产联动调试。在压滤机退出运行或进行设备维修保养时,对现场手动操作箱控制以及中控室显示进行检查与调试。电气设备控制应采用自动防止故障原理,即如果某一电气控制系统的监控电路发生了故障,或是一台马达出错,整个系统应进入自动防止故障状态,并由PLC发出警示信号。

(2)污泥接收和输送设备单机调试连接水泵和电动机的接手螺栓,马达点动,确认转向;手动盘车,检查有无卡阻现象;开启水泵的吸入口阀门,关闭水泵的出口阀门,打开水泵的排气口,排除泵体内和水泵吸入口管道内的空气,使泵壳内充满介质;关闭水泵的排气口,启动水泵是否正常;水泵运转平稳后,缓慢打开水泵的出口阀门,使水泵投入正常运行;检查水泵的流量、出口压力是否满足工艺要求;检查水泵有无异音;水泵运转2 h,检查水泵的轴承箱是否有异常温升。

(3)污泥稀释和调理单机调试a.启动前检查第一次启动污泥卸料调理池和综合调理池前,所有润滑工作必须完成,确认电力、水、气的供应到位,并经工艺、设备工程师检验后才可开启。b.试车步骤搅拌机、耙臂电机、提升电机试车步骤:检查电动机、设备性能→进行电动机和设备连轴→马达试车。在确认电动机、设备性能等指标符合设计与规范要求后,将电动机和设备间的连轴器断开,手动转动电动机无卡阻现象,测试电动机绝缘符合要求。最后,进行设备与电动机连轴器连接,电动机驱动设备开始试车。

(4)药剂储存和投加单机调试该项调试内容主要是验证药剂投加的设备稳定性能、投加量的控制性能以及投加信号传递性能等。

(5)板框压滤系统单机调试开机前,按设计、规范以及调试方案进行安全检查和性能测试,以保证压滤机能正常运行并完成后续的停机、检修等工作。手动操作时,系统应首先打在手动档。手动模式通常用于维护、检修时停机,或在检查电机或机泵的运行和转向时防止其开启,手动模式并非压滤机的正常运行模式。系统自动模式是压滤机的正常运行模式。在滤机的自动模式下,机泵和阀门都按PLC控制逻辑自动控制。阀门自动动作,机泵按一定的程序自动开启和闭合,进料泵自动进行流速转换。当过滤、卸泥、冲洗各环节的开始按钮按下时,压滤机按过滤、卸泥、冲洗的顺序依次动作,周而复始。这时系统应为自动模式。若要停止运行,在一个周期完成之后,将系统开关打到手动模式或关闭。紧急停机或设备停车可中止设备运行,在突发状况时选择紧急停机,及时请专业检修人员或必要时请专家进行分析,找出停机的原因,进行修复。

3.2.2联动调试联动调试前必须先检查水、电、泥、药剂等各项外部条件是否具备,尤其是进泥条件、浓缩后的污泥出路以及臭气收集去除等。污水厂当班工人全部到位,制定完备的应急预案等。自动控制按照以下程序进行:

(1)开启污水处理系统设备;

(2)在手动条件下按开机顺序将浓缩系统设备打开,保持正常运行;

(3)按规范要求运行一段时间后,确认整个系统正常运行;

(4)调节进料污泥指标达到设计要求;

(5)将设备控制箱旋扭由手动转到自动;

(6)自控系统将控制污泥调理和脱水系统设备,按设定的开、关机顺序运行污泥浓缩系统设备;

(7)按规范要求运行相应时间,检查有无异常,同时,检测浓缩污泥是否达标,如全部达到要求,且无异常情况,证明自控系统调试成功;

(8)自控系统调试成功后,进行试运行。

3.3试运行体系

建设在土建及设备安装基本完工后,及时成立试运行指挥技术组与现场操作班组,其中指挥技术组人员包括各单位负责人与相关工艺(管线)、土建、设备、仪表自控等技术专业人员。负责设备调试、试运行工作的技术总工应具备15年以上设备调试经验,现场调试操作人员应接受过相关岗位培训,同时成立设备保障、配合小组,确保调试工作顺利进行。操作班组根据运行需要确定人数与班制,本次初步采用三班二运制,每班12人。

4 结 语前期试验确定了FeCl3、CaO的最佳投加量以及最佳脱水性能时的污泥含水率等,为工程建设及处理工艺提供了理论数据基础和技术支持;整机吊装解决了工期紧、现场干扰多、设备部件组装受限等问题;调试工作确保了系统的稳定运行与自动控制的可靠性。希望以上内容能为今后污泥深度脱水工程提供借鉴与参考。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses