introductory

电镀工业作为全球三大污染工业之一,所产生的废水中含有酸碱、重金属、有毒物质等污染物,对人体健康及自然环境有极大危害。废水无害化处理与资源化利用是电镀工业的关注重点。对于需要配套室内废水处理设施的电镀生产车间,往往存在用地受限、排放标准严格、回用水要求高等困难。

1 项目概况马鞍山市某电子电镀生产车间的产品主要为集成电路、二极管、三极管等半导体封装测试产品,建设8条生产线,包括2条挂镀锡线、2条腔体镀银线、2条高速连续镀铜镍锡线及2条高速连续镀铜镍银线(不含铅、汞、镉、铬、砷五种重金属),用于半导体IC封装及分离器件纯锡表面处理。该车间建筑占地面积4452 m2,总建筑面积10362.90 m2(主厂房高两层,局部办公区域三层)。该车间室内建设废水处理设施(含回用水处理系统、污泥脱水系统,不含事故应急池),室内占地面积900 m2。根据环保部门的要求,废水经处理后,回用水率≥40 %,回用水水质标准中部分污染物按生产线回用水要求执行,其他污 染 物 按《 城市 污 水再生 利 用工业 用 水水 质 》(GBT19923-2005)“工艺与产品用水”执行。排放水水质标准中重金属污染物按《电镀污染物排放标准》(GB21900-2008)“水污染物特别排放限值”执行,其他污染物按排水管网下游的污水处理厂进水水质限值执行。

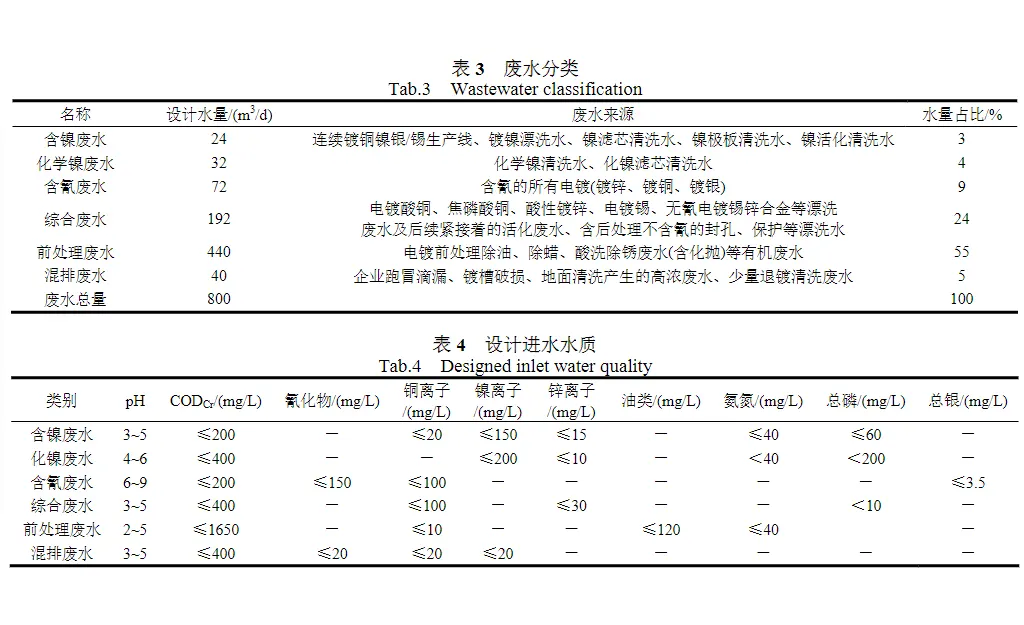

2 废水分类电子电镀生产过程的工艺和工序繁多、复杂。不同工艺和工序所产生的废水各有不同,含有不同的主要污染物且具备不同的物理化学性质。通过将电镀废水按污染物浓度、种类、处理难易程度进行分类,以提高处理设施对废水处理的把控能力,使废水处理持续处于稳定状态,降低废水处理工艺的复杂性与处理难度,提高废水回用率,排放出水水质更优更稳定。根据环保部门相关文件并参考国内同类环保电镀项目,本工程的废水分为六类分别收集与处理,包括含镍废水、化镍废水、含氰废水、综合废水、前处理废水、混排废水。考虑电镀行业废水水量的波动性变化,本工程总废水量变化系数1.24,最终确定本工程设计总水量为800 m3/d。

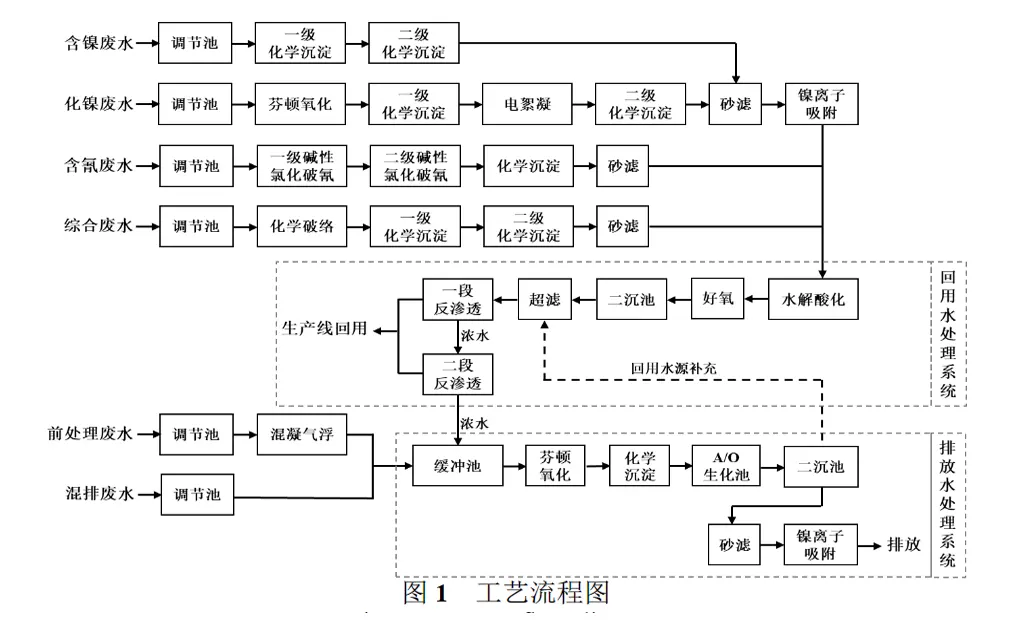

3 工艺流程本工程废水处理设施工艺流程见图1。

3.1 含镍废水总镍属于第一类污染物,是本工程处理的重点。首先将废水中的一般含镍废水与化镍废水分开,采用有效的预处理,常用化学沉淀法和离子交换法。本工程含镍废水预处理采用“两级化学沉淀+砂滤+镍离子吸附”,预处理后进入回用水处理系统,经处理后最终回用至生产线。

3.2 化镍废水化镍废水中含有络合态的镍,不能直接采用常规的化学沉淀法去除,需要先进行破络处理,常用芬顿氧化法和电化学法,将络合态镍氧化为离子态镍后,再采用化学沉淀法和离子交换法可有效去除化学镍。本工程化镍废水预处理采用“芬顿氧化+化学沉淀+电絮凝+化学沉淀+砂滤+镍离子吸附”,预处理后进入回用水处理系统,经处理后最终回用至生产线。

3.3 含氰废水总氰属于第一类污染物,是本工程处理的重点。将含氰废水单独收集,预处理首先进行破氰,目前广泛采用碱性氯化法[6]。此外,根据废水来源,含氰废水中含有银离子,总银也属于第一类污染物,一般考虑处理或回收。由于银离子浓度较低,回收不经济,因此在破氰后采用化学沉淀法去除。本工程含氰废水预处理采用“二级碱性氯化法破氰+化学沉淀+砂滤”,预处理后进入回用水处理系统,经处理后最终回用至生产线。

3.4 综合废水综合废水主要含铜和锌,其中铜包括络合态铜与离子态铜,络合态铜不能直接采用常规的化学沉淀的方法去除,需要先进行破络处理,常用硫化钠破络,再采用两级化学沉淀法去除离子态的铜和锌。本工程综合废水预处理采用“化学破络+两级化学沉淀+砂滤”,预处理后进入回用水处理系统,经处理后最终回用至生产线。

3.5 前处理废水前处理废水水量较大,其中有机物及油脂浓度较高,容易对膜处理系统造成污染,不宜进入回用水处理系统,去除油脂常用气浮法[8]。本工程前处理废水经过“混凝气浮”预处理后进入排放水系统,经处理后最终排放。

3.6 混排废水混排废水水量较小,其成分复杂且水质不稳定,对膜处理系统有潜在污染风险,不宜进入回用水处理系统,经调节后进入排放水系统,经处理后最终排放。

3.7 回用水处理系统本工程回用水处理系统将上述可纳入回用水处理范围的预处理出水进行统一处理,处理工艺采用“水解酸化+好氧+二沉池+超滤+两段反渗透”,处理后满足回用水标准[9],供生产线回用。反渗透产生的浓水进入排放水系统,经处理后最终排放。

3.8 排放水处理系统本工程排放水系统将前处理废水、混排废水及反渗透浓水进行统一处理,处理工艺采用“芬顿氧化+化学沉淀+A/O生化+二沉池+砂滤+镍离子吸附”,处理后符合排放水标准,最终排出车间。部分排放水在经过“芬顿氧化+化学沉淀+A/O生化+二沉池”处理后补充至回用水处理系统的超滤工艺前端,以为满足回用水率要求。

3.9 污泥脱水系统本工程废水处理后产生的含重金属污泥废弃物,被列入国家危险废物名单中的第十七类危险废物,需在处理设施内进行污泥脱水减量化后,委托有资质的单位进行处理处置。本工程污泥中镍含量较高,考虑后续对镍的回收利用,将污泥分为含镍污泥和综合污泥两类,分别进行脱水。污泥脱水工艺采用“污泥浓缩调理+diaphragm filter press”,外运污泥含水率≤60 %。

4 工程设计

4.1 设计难点及应对措施

4.1.1 功能区域划分由于工业园区整体规划和建设进度等原因,该电子电镀生产车间建筑工程已完成,废水处理设施只能建设于室内,可用的室内面积仅900 m2,其中一层面积650 m2、层高8 m,二层面积250 m2、层高5 m。整个废水处理设施需要包含废水处理池体、污泥脱水设施、储药及加药设施、工艺及电气设备、中控设施、管道管廊以及检修通道等,空间非常局限。为解决此问题,本工程在设计中对各功能区域进行合理划分:

(1)将池体较高、重量较大的调节池及预处理池、排放水处理系统、以及回用水处理系统的生化处理池设置在一层,占地面积约450 m2;

(2)考虑物料运输的便利性,储药与加药设施及污泥脱水设施设置在一层,占地面积约200 m2,由于该区域设备的高度较低而一层的层高较高,为提高空间利用率,在该区域室内一层3.7米标高处增加夹层结构,使用面积增加约170 m2,隔膜压滤机与加药设施布置在夹层,污泥浓缩池与储药设施布置在一层;

(3)超滤及反渗透设备、鼓风机、配电间及中控室设置在二层,占地面积约250 m2。

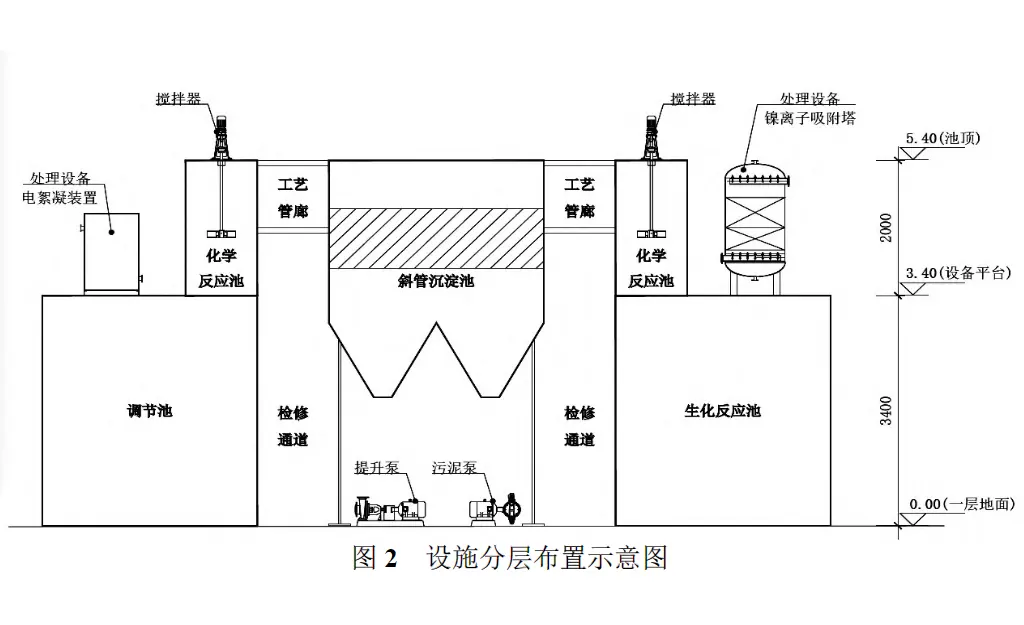

4.1.2 空间分层利用本工程含镍废水、化镍废水、含氰废水的水量小,但均含有第一类污染物,因此需要更多的处理工艺确保达标。在工程设计中,既要在有限的空间内实现多种工艺,又要满足每项工艺有足够的反应时间和检修空间。综合考虑使用空间、厂房结构、施工工期及难度、造价等因素,本工程池体采用钢结构形式建造,主要材质为碳钢,厚度6~12 mm,防腐主要采用五油三布环氧树脂。车间一层的层高为8 m,考虑顶梁、照明、消防喷淋系统、及检修空间等因素,水池顶最高设计为5.4 m。在考虑工艺流程合理顺畅的前提下,利用水池、设备、管道及检修空间的高度差异,将调节池与化学反应池及处理设备分层布置、沉淀池与水泵设备分层布置、生化反应池与化学反应池及处理设备分层布置、工艺管廊与检修通道分层布置,充分提高空间利用率。本工程设施分层布置示例见图2。

4.1.3 排放水达标措施排放水水质标准中重金属污染物所执行的《电镀污染物排放标准》(GB21900-2008)“表3水污染物特别排放限值”标准较严格,特别对于本工程进水含镍较高的情况,排放水稳定达标存在一定的难度。为确保排放水稳定达标,除了要确保工艺设计参数的合理性,还需考虑实际运行中系统对进水水质波动的抗冲击能力,为此本工程在设计中采用以下措施:

(1)各类废水分别设置调节池,均质均量,减少冲击负荷;

(2)化学沉淀设置两级,提高重金属去除率;

(3)关键反应池内设置在线仪表,并联动控制加药泵,确保有效且经济地投加药剂;

(4)含镍废水与化镍废水预处理末端、排放水处理系统末端设置镍离子吸附塔,有效去除水中残余的微量镍离子,实现排水稳定达标。

4.1.4 回用水率保证措施本工程要求回用水率≥40 %,而根据进水性质分析,可作为回用水源的废水(含镍废水、化镍废水、含氰废水、综合废水)水量占比仅达到40 %,由于回用水处理中反渗透产水率无法达到100 %,要满足回用水率要求有一定的难度。为解决此问题,本工程在设计中采用两段反渗透提高产水率,一段反渗透产水率为50 %,一段反渗透产生的浓水进入二段反渗透,二段反渗透产水率也为50 %,即总产水率为75 %。若仅利用含镍废水、化镍废水、含氰废水、综合废水作为回用水源可基本实现30 %的产水率,但仍未达到40 %,需要通过处理后的排放水进行水源补充。本工程设置一组提升泵在排放水处理系统的二沉池出水处,将一部分出水提升至回用水处理系统的超滤工艺前端,流量约160 m3/d。排放水经过“芬顿氧化+化学沉淀+A/O生化+二沉池”处理后,可满足超滤的进水要求。通过水源补充,实现回用水率≥40 %。

4.2 工艺设计参数

(1)含镍废水:调节池停留时间9.0 h,pH调节池停留时间1.1~1.3 h,混凝池停留时间1.1~1.2 h,絮凝池停留时间1.1~1.2 h,斜管沉淀池表面负荷1.28~1.33 m3/m2·h。

(2)化镍废水:调节池停留时间11.7 h,pH调节池停留时间0.7~0.8 h,芬顿氧化池停留时间1.7 h,混凝池停留时间0.8 h,絮凝池停留时间0.8 h,斜管沉淀池表面负荷1.94~2.06 m3/m2·h,电絮凝装置1台(功率21 kW),砂滤罐1台(Ф600×2400 mm),镍离子吸附塔1台(Ф400×2600 mm)。

(3)含氰废水:调节池停留时间9.0 h,pH调节池停留时间0.48 h,单级破氰反应池停留时间0.8~0.9 h,混凝池停留时间0.4 h,絮凝池停留时间0.4 h,斜管沉淀池表面负荷2.00 m3/m2·h,砂滤罐1台(Ф600×2400 mm)。

(4)综合废水:调节池停留时间8.6 h,pH调节池停留时间0.2 h,混凝池停留时间0.2 h,絮凝池停留时间0.2 h,斜管沉淀 池 表 面 负 荷1.70~1.78 m3/m2·h, 砂 滤 罐1台(Ф900×2400mm)。

(5)前处理废水:调节池停留时间7.2 h,pH调节池停留时间0.2 h,混凝池停留时间0.2 h,絮凝池停留时间0.2 h,气浮池表面负荷2.04 m3/m2·h,溶气回流比35 %~40 %。

(6)混排废水:调节池停留时间3.6 h。

(7)回用水处理系统:水解酸化池停留时间8.4 h,好氧池停留时间8.3 h,二沉池表面负荷1.58 m3/m2·h,PVDF超滤膜组件8支(单支过滤面积80 m2),聚酰胺复合反渗透膜组件24支(单支过滤面积37 m2)。

(8)排放水处理系统:pH调节池停留时间0.2 h,芬顿氧化池停留时间1.6 h,混凝池停留时间0.2 h,絮凝池停留时间0.2 h,斜管沉淀池表面负荷3.13 m3/m2·h,缺氧池停留时间3.5 h,好氧池停留时间8.2 h,二沉池表面负荷1.21 m3/m2·h,砂滤罐1台(Ф1600×3000mm),镍离子吸附塔1台(Ф1200×3000mm)。

(9)污泥脱水系统:含镍污泥浓缩池停留时间10.5 h,综合污泥浓缩池停留时间11.5 h,含镍污泥隔膜压滤机1台(过滤面积40 m2),综合污泥隔膜压滤机1台(过滤面积80 m2)。(10)曝气系统:调节池搅拌曝气风机1台(Q=2.89 m3/min,P=0.06 Mpa,N=7.5 kW),回用水好氧曝气风机2台(一用一备,Q=2.89 m3/min,P=0.06 MPa,N=7.5 kW),排放水好氧曝气风机3台(二用一备,Q=2.89 m3/min,P=0.06 MPa,N=7.5 kW)。(11)加药系统:30 %氢氧化钠加药量1~4.5 kg/m3,50 %硫酸加药量0.5~1.5 kg/m3,80 %硫酸亚铁加药量0.5~1.5 kg/m3,10 %次氯酸钠加药量4.5 kg/m3,60 %硫化钠加药量1.5 kg/m3,PAC加药量0.15 kg/m3,PAM加药量0.02 kg/m3,98 %石灰加药量0.2~0.5 kg/m3,98 %重捕剂加药量0.15 kg/m3,10 %乙酸钠(碳源)加药量0.3 kg/m3。

5 经济指标本工程总投资2901.71万元。单位运行费用56.02元/m3。

6 结论

电子电镀生产车间室内废水处理设施建设工程,将电镀废水分类收集与处理,采用合理的工艺设计,在充分提高空间利用率的同时,满足排放水标准及回用水要求。对于电镀工业中的相似工程,特别是用地受限、排放标准严格、回用水要求高的工程,具有借鉴意义。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses