1引言

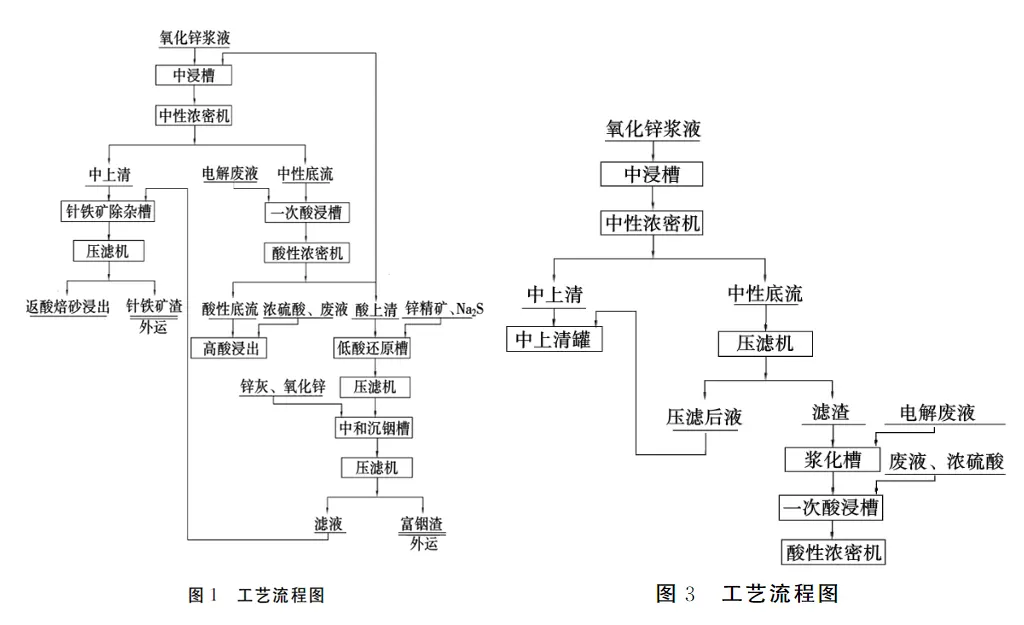

湿法炼锌中的氧化锌工序是将氧化锌物料加入电解废液(含酸160~170g/L,液固比为6∶1)进行浆化浸出,在中性浸出过程中使氧化锌烟尘中的In以In2O3和In2S3等形态存在的高价态铟,首先溶于硫酸以In3+的形式进入溶液,中浸液的终点pH值控制在4.8~5.2范围内,In3+发生水解以In(OH)3的形式进入中浸渣,而烟尘中的低价态铟(如InO、InO2等)砷酸铟和含铟的铁酸锌则不参与反应,直接进入中浸渣使铟在渣中得以富集。再利用一次酸浸过程,把中浸渣中的铟转入溶液。一次酸浸液在酸性浓密机沉降分离得到的澄清液(也叫酸上清)进入低酸还原槽通过添加硫化钠、锌精矿等还原剂,把溶液中的Fe3+还原为Fe2+,经过压滤机压滤后得到的还原后液,进入中和沉铟槽中,中和沉铟槽中加入氧化锌或锌灰进行中和反应,调节pH值使溶液中的铟水解富集到渣中,通过filter press得到一定品位的铟渣。该压滤后液混合氧化锌中性浸出的上清液,利用针铁矿工艺除杂压滤,压滤后液返回浸出系统,达到分离锌、铟的目的。

2原有工艺存在的问题

在生产过程中,进行氧化锌连续投料,而一次酸浸又需要一定的反应时间,不能使中性浓密机底流渣连续排放,造成了中性浓密机负荷增大。耐酸泵会把中性浓密机底流渣和含有硫酸锌的溶液一起通过打入到一次酸浸槽,使一次酸浸过程中杂质含量增大,而一次酸浸需要控制终点pH值,使废液量也会增加,造成了一次酸浸后液量增大,每天中和沉铟所使用的酸上清量是有限的。为了防止铟流失,过多的一次酸浸后液经过浓密机澄清后返回中性浸出槽循环使用,造成氧化锌系统酸平衡、体积平衡、渣平衡出现问题以及铟回收率也偏低,再采用这种返回酸上清已经不能满足现在的工艺需求,主要有以下问题:

2.1液体体积无法平衡氧化锌投入按照150t/d计算,中性浓密机底流做一次酸浸,用电解废液浸出需要12~15罐/d,每罐40m3计算,酸上清每天产液量约为480~600m3,沉铟需要的酸上清每天只有160m3,多余320~440m3的酸上清,不能全部去做沉铟液,为了不让铟流失,大部分酸上清液再返回中性浸出系统,由于酸上清含酸低(含酸50g/L),不仅影响酸上清液中铟的富集,也造成中性浸出酸度不够,影响中浸pH值的梯度效果,影响浸出率,使浸出效率偏低。

2.2对中性浓密机设备影响中性底流做一次酸浸,一次酸浸反应时间4~5h,为了平衡液体体积,不能连续排放底流渣,经过一段时间后,浓密机内部大量沉渣淤积在锥底,形成直径约2m×高约500mm左右硬渣层,导致浓密机负荷增大,多次出现浓密机蜗杆串轴现象,被迫停产清理,影响了生产秩序。

2.3对浸出铟的影响一次酸浸工艺中,控制反应温度在70~90°C,反应时间为4~5h,终酸控制在20~50g/L,反应后浆液进入酸性浓密机,酸上清进入沉铟工序,沉铟反应温度80~85°C,反应时间为4~5h,加入氧化锌或者锌灰调整溶液pH值为5.0,最后使铟水解富集到渣中。改造之前2019~2020年氧化锌原料。按照原有设计的工艺流程运行,通过数据分析,原料中含铟平均为0.043g/L,酸上清液体含铟平均0.44g/L,中和沉铟渣中铟的品位平均1.21%。工艺主要制约因素是中性浓密机底流矿浆直接输送到一次酸浸罐做浸出,渣液一起输送到一次酸浸罐内形成渣量不集中,铟的浸出率降低,同时造成酸性浓密机体积膨胀,部分酸上清返回到中性浸出槽进入系统,这样反复循环,系统体积平衡出现问题,使各项指标难以控制。而采用压滤机对中性浓密机底流压滤正好能起到渣液分离,压滤后液去中上清罐,减少了后道工序的体积平衡问题,压滤渣直接做低酸浸出保证技术指标的控制提供了有利的条件。

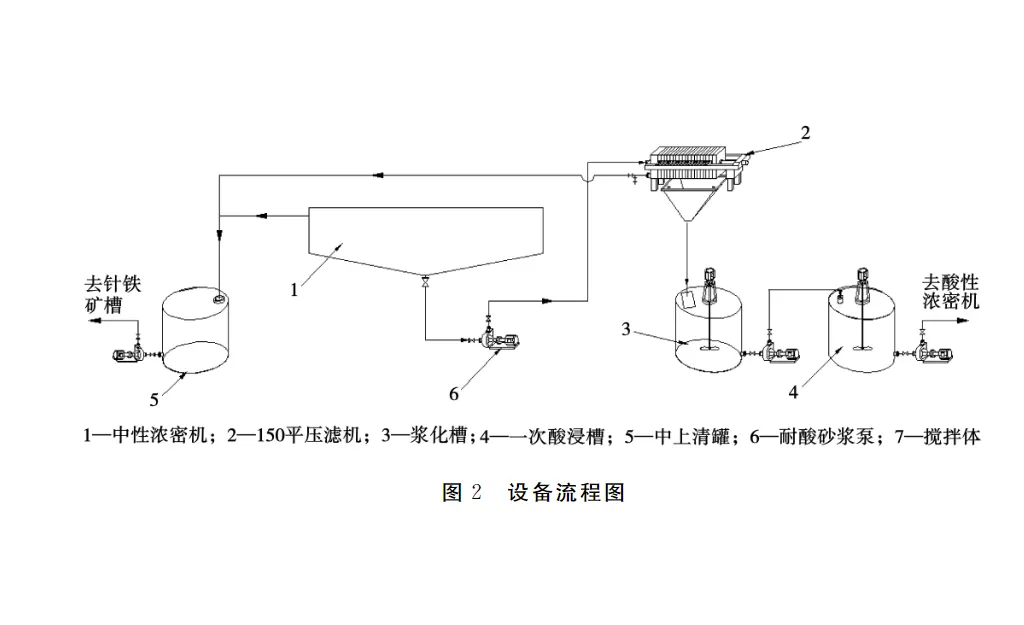

3工艺改造过程针对浓密机底流的一次酸浸处理造成渣量不集中,铟浸出效率低的问题,在满足工艺指标的同时,优化工艺,提高渣含铟,对中性浓密机底流进行压滤,形成渣液分离,直接对压滤渣进行浸出,以提高铟的浸出率,具体见设备流程图2。

需要增加的环节,中性浓密机底流渣放入缓冲罐中,缓冲罐连接耐酸砂浆泵通过管道打入压滤机中压滤,压滤机的渣斗下安装浆化槽,滤渣卸到浆化槽,再加入适量的废液进行浆化浸出,搅拌后用耐酸砂浆泵打入一次酸浸槽进行低酸浸出,压滤后液溢流到中上清罐进行针铁矿除杂,见工艺流程图3。

4改造效果

4.1液体体积平衡问题得到解决中性底流压滤机使用后,连续对浓密机底流进行压滤,压滤渣经过废液浆化后做一次酸浸处理,每天处理3~4罐,和之前相比每天减少了9~11罐,体积共计压缩约320~440m3/d,一次酸浸量减少会使酸上清液体量也减少,酸上清液去做中和沉铟所需的液体量基本持平,不再有酸上清液返回中浸槽在内部系统循环,使液体体积平衡得到了解决。

4.2对中性浓密机的影响中性浓密机的底流渣形成连续排放,椎体底部不会出现渣的沉积,延长了浓密机的使用寿命,减少了清理次数。4.3铟品位的提升酸上清液含铟品位上升明显,在原料氧化锌烟尘含铟基本不变的情况下,一次酸浸铟平均在0.85~0.95g/L升幅90%以上,铟渣含铟在1.8%~2.0%升幅在50%~60%以上,有效提高了铟的回收率。通过改造设备投入费用约40.6万元。目前铟渣含铟提升品位达到56%,按照设计产能每月可产铟渣湿量110t,含水分35%,改造前铟渣品位1.21%,可产出铟量为865kg。改造后铟渣品位为1.9%可产出铟量为1358kg。每月多产出约493kg,按照目前铟金属市场价格1275元/kg,铟渣提纯去掉加工费用1020元/kg,每月可创造的利润约12.5万元,经济效益显著。

5结论经过几个月生产实际运行,对中性浓密机底流进行压滤改造,实践证明是可行的,效果是明显的。通过底流渣集中浸出,不仅使酸上清液体含铟维持在0.85~0.95g/L,而且也提升渣含铟维持在1.8%~1.9%之间,提升幅度在50%~60%,进一步提高了铟的回收率,创造经济效益每月12.5万元,今后要不断优化设计,尽可能的提高铟的回收率,同时不断解决及改进铟回收方面的问题。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses