introductory

国内生物柴油行业近几年发展较快,随着国家环保政策要求越来越严格,各地、各企业对污水处理的重视程 度 也 在 逐 渐 提 高。生物柴油废水水质复杂,污染物浓度高,处理难度大[1~4],很多企业污水难以达标排放,寻找经济合理的生物柴油处理技术,已势在必 行。以某生物柴油废水处理实际工程为例,分析其处理工艺、设计参数以及运行效果,可为相关废水处理提供参考。

1 Project Overview

1.1项目概述北方某生物柴油废水处理厂一期工程采用隔油/调节/UASB/好氧生 化 处 理,效 果 不 佳。为 保 证生物柴油厂能正常生产,在一期污水处理工程的北部建设了二期污水处理工程,一期工程作为备用。二期工程设计规模为300m3/d,采 用 隔 油/调节/电石 渣 中 和/压 滤/两 级UASB/AOO工 艺,进 水主要为经过预处理的含油废水,水源来自车间废水、原料池废水、锅炉房废水、生活污水,要求处理后主要出水指标COD≤300mg/L。

1.2废水特点废水主要 由 生 产 废 水(原 料 水 杂 质、工 艺 生 产水、工艺 生 产 甘 油、浓 硫 酸)、冲 刷 废 水、锅 炉 房 废水、生活污水组成。①生产废水排放量为20000m3/a(55m3/d) ,其中含硫酸10%,甘油40%,甲醇、短链有机物、脂肪酸、脂 肪 酸 甲 酯、油 脂 等2%,COD高 达(50~60)×104mg/L。②冲刷废水为车间冲洗设备用水、循环水池更换水等,夏多冬少。③锅炉房废水为锅炉房浓盐水经三效蒸发后水。④办公室、食堂等生活污水,夏多冬少。以上废 水 中,夏 季②、③、④有 时 可 达245m3/d;而冬天水量少时为45m3/d。据此确定处理总水量为300m3/d。

2设计方案2.1设计进、出水水质根据水质资料,主要污染物质来自生产废水,设计按综合废水加权平均计算进行处理,进水COD≤110000mg/L、硫酸≤1.83%、甘油≤7.32%、pH值为1.5。出水标准:COD≤300mg/L、BOD5≤60mg/L、氯离子≤250mg/L、硫酸盐≤250mg/L、NH3-N≤10mg/L、总磷≤1mg/L。

2.2工艺流程及主要构筑物

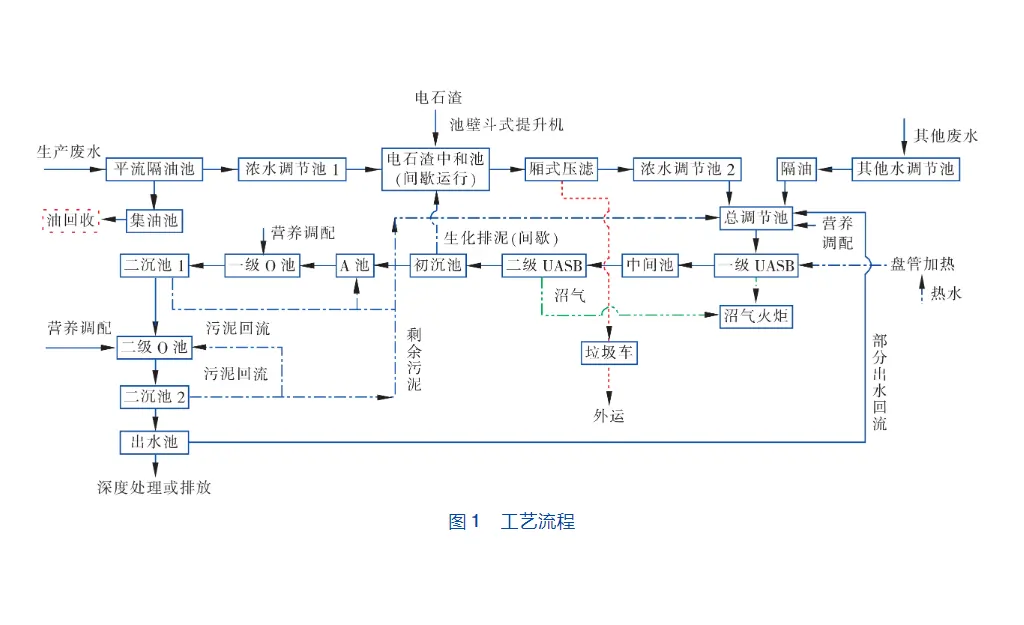

2.2.1工艺流程工艺流程见图1。

高浓度生产废水首先进入平流隔油池,经隔油后油水分离,采用撇油机将油撇入集油池回用,废水自流入浓水调节池1;池顶设置自吸泵,间歇性将废水提升入中和池,在搅拌机搅拌下,加入电石废渣中和水中硫酸,生成硫酸钙沉淀,并调节废水pH值到7左右;调节完成后将混合液泵入厢式压滤机,滤饼收集后运出厂区。压滤后的滤液自流入 浓 水 调 节 池2,与 其 他 水调节池中其他水混入总调节池,总调节池还接收回流出水和好氧排放的剩余污泥,经掺混后的各类污水通过提升泵送入一级UASB,通过厌氧生化反应降解水中有机物,一级UASB出水自流入中间水池,经提升后进入二级UASB,二级UASB出水自流入初沉池,失活或过量厌氧污泥在初沉池沉淀后通过污泥泵泵入中和池排放。初沉池上清液自流入好氧生化处理系统的池,与二沉池1来的回流污泥掺混后进入O池,在O池中通过好氧微生物在人工充氧状态下降解水中有机物,出水经二沉池1泥水分离后,活性污泥回流,上清液自流入二 级O池,继续发生好氧生化反应,经二沉池2泥水分离,污泥回流,出水进入出水池排放或进行深度处理。部分出水经提升进入总调节池以平衡进水COD浓度,从而保持系统的稳定运行。

2.2.2工艺选择①平流隔油池生物柴油废水中含有大量浮油会对后续生化处理系统产 生 毒 害 作 用。《室外排水设计规范》(GB50014—2006,2016年版)规定了生物处理构筑物进水中有害 物 质 允 许 浓 度,其 中 石 油 类 为50mg/L。因此设计废水先进入平流隔油池进行隔油处理,以去除废水中的浮油。浮油中COD含量很高,去除浮油的同时,也去除了大量COD。②调节池生物柴油废水的水量和水质随时间变化较大,会对生化系统产生冲击作用。为保证后续构筑物及设备的连续性和稳定性,需对废水的水质水量进行调节处理。③中和池考虑到厂区要求防爆,污水处理采用电石渣中和+沉淀的预处理工艺,而不采用焚烧法。生物柴油废水中的硫酸盐含量很高,在厌氧条件下会产生硫化氢,对后续生化系统中的微生物产生毒害作用,同时过高的盐分也会抑制微生物的生长,因此需要先沉淀去除硫酸盐。由于电石渣当地取材容易,且价格低廉,本项目选择投加电石渣沉淀去除硫酸盐。④Chamber Filter Press电石渣中和工艺产生的硫酸钙沉淀及时通过厢式压滤机进行脱水处理,以减少过多的沉淀物对后续系统的影响。⑤UASBUASB反应池污泥浓度高、有机负荷高、水力停留时间长,利用厌氧微生物对高浓度有机废水进行降解处理,处理效果好且成本低,尤其适用于可生化性较好的高浓度有机废水的处理,常作为后续好氧生物处理的预处理。⑥AOO生化池利用缺氧池中的反硝化菌脱氮去除总氮,同时利用兼氧菌将废水中部分不溶性的有机物转化为溶解性的有机物,部分难降解的大分子有机物转化为小分子的易降解有机物,从而去除部分COD并提高废水的可生化性。利用好氧微生物的代谢作用将小分子有机物降解去除。好氧池中设置有曝气系统,一方面提供好氧微生物新陈代谢过程所需要的溶解氧,另一方面起到了混合搅拌的作用,使微生物和污染物充分接触,强化生化反应的传质过程。由于废水中氮、磷的含量较低,主要去除的污染物为可生化性有机物,因此将常规AAO生化池改为AOO生化池。⑦二沉池生化池出水进入二沉池进行泥水分离,同时使部分活性污泥回流至生化池,维持生化池中的活性污泥浓度稳定。

2.3主要构筑物和设备设计处理水量为300m3/d,其中针对生产废水的预处理物化处理段(从隔油池至浓水调节池2)设计处理能力 为10m3/h,在物化处理段后针对综合废水(生产废水预处理后+其他废水)设 计 处 理 能力为40m3/h。①隔油池。1座,半地下钢筋混凝土结构(防腐处理) ,设计尺寸:23m×3m×5m。主要设备:链板式刮油刮泥机1台,N=1.5W,刮板移动速度为1m/min。②中和池。1座,半地下钢筋混凝土结构(防腐处理) ,设计尺寸:5m×3m×5m。主要设备:桨式搅拌机2台,N=6.0kW;排泥螺杆泵2台,Q=22m3/h,H=800kPa,吸程为2.0m;厢式压滤机2台,Q=2.88m3/h,过 滤 面 积 为180m2;污 泥 运 输 机1台,带宽0.6m,长9m;电石渣投加翻斗机1台,V=0.5m3。③总调节池。1座,半地下钢混结构,设计有效HRT=23h,设计尺寸:18m×3m×5m。主要设备:废水提升泵2台(1用1备,1台变频) ,耐腐蚀、无堵塞,Q=40m3/h,H=100kPa,N=2.2kW;潜水搅拌机2台,N=1.5kW,叶轮直径260mm,不锈钢材质,耐酸腐蚀。④UASB。主体设备为成套设备,含 布 水 系统、排水系统、三相分离器等附属部分。碳钢防腐结构,设计尺寸为15m×18m,2座;设计尺寸为直接10m×15m,2座。主要配套设备:加热系统4套,与二级澄清池共用,利用厂区原有蒸汽源,由业主将蒸汽管道接入池体内即可,设计 工 作 水 温 为35°C。回 流 泵6台(4用2备) ,Q=40m3/h,H=100kPa,N=2.2kW。沼气火炬1套,Q=400m3/h。水封罐4套,D=1m,H=1.8m。⑤A池。1座,半地下钢筋混凝土结构,设计尺寸:9.5m×2.5m×5m。主要设备:潜水搅拌机1台,N=8.5kW,叶轮直径260mm。⑥O池。半地下钢筋混凝土结构,2座,设计尺寸:30m×12m×5m。主要设备:罗茨鼓风机6台(4用2备) ,Q=36m3/min,ΔP=48.8kPa,N=45kW。微孔曝 气 头2880套,260mm,气 量 为1.98m3/(个·h)。生物填料及填料架1套,弹性填料1275m3。⑦二沉池。半地下钢筋混凝土结构,2座,设计尺寸:6m×2.5m×5.0m。主要设备:污泥回流泵4台(2用2备) ,Q=40m3/h,H=100kPa,N=2.2kW。

3运行效果生物柴油废水处理厂建成后,经过半年多的运行,出水水质稳定达到设计标准。现针对废水处理厂建成后的处理效果进行分析,具 体 见 图2。当 生物柴油废水处理厂平均进水COD、硫 酸 盐、氨 氮 和总磷分别为93305、14144、6.8和0.8mg/L时,相应出水指标分别为247(206~274)、218(178~241)、0.3(0.1~0.4)和0.4(0.3~0.6)mg/L,去除率分别为99.7%、98.5%、95.6%和50%,出水水质满足设计要求。

通过电石渣沉淀对废水中的硫酸盐进行预处理,可有效降低硫酸盐及其厌氧反应产生的硫化氢对后续生化系统的毒害影响。由于生物柴油的可生化性较好,在电石渣沉淀预处理去除大部分硫酸盐的基础上,再采用UASB和AOO生化处理工艺,可取得较好的处理效果。

4处理成本生物柴油废水处理厂的处理成本主要为电费、药剂费 以 及 人 工 费。废水处理厂装机功率约180kW,运行电费约8.20元/m3。运行中投加药剂主要为电石渣和PAM,药 剂 费 约0.20元/m3,人 工 费 约0.20元/m3。

5结论①通过电石渣预沉法去除生物废水中的硫酸盐,可有效降低硫酸盐及其厌氧反应产生的硫化氢对后续生化系统的毒害影响。②采 用 电 石 渣 中 和/压 滤/两 级UASB/AOO工艺处理生物柴油废水,COD、硫酸盐、氨氮和总磷的平均去除率分别可达99.7%、98.5%、95.6%和50%,耐冲击负荷强,出水水质稳定达到设计标准。③采用上述工艺处理生物柴油废水,运行费用较低,电费约8.20元/m3,药剂费约0.20元/m3,人工费约0.20元/m3。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses