introductory

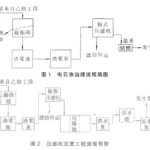

电石法乙炔生产时副产大量的电石渣浆,通常采用压滤机对电石渣浆进行固液分离,电石渣滤饼用于生产水泥,上清液回收利用。目前板框压滤机单循环时间长、电石渣水含量高、电石渣滤饼粘连脱落困难,严重影响压滤机的运行效率,进而影响生产能力。对此,笔者进行了相关的研究。

1压滤机运行效率存在的问题及解决措施

(1)filter press单循环时间长,经 现 场 分 析,进 料 时 间10min左右,吹扫时间4min,卸料时间30min左右,主要影响压滤机运行效率的是卸料时间。要提高压滤机卸料速度,必须解决滤布粘料的问题,这就涉及到进料压力、压缩空气压力、吹扫时间、进料流量、浆液固含量的调整及控制等一系列的技术参数,而这些参数的调整必须用试验论证,在保证生产正常运行的前提下进行长时间试验。

(2)经现场多次观察分析,造成卸料时间长的原因为滤饼粘连在滤布上,现场人员要使用竹片多次铲除才能脱落,但还是存在大量电石渣粘连在滤布上,而这些粘连更加剧了滤布的粘连。

(3)为了解决 粘 连 问 题,笔者从板框压滤机进料压力、电石渣滤饼水含量、浆液固含量、吹扫压力和时长等进行分析和试验,绘制曲线,寻找参数之间的平衡值。

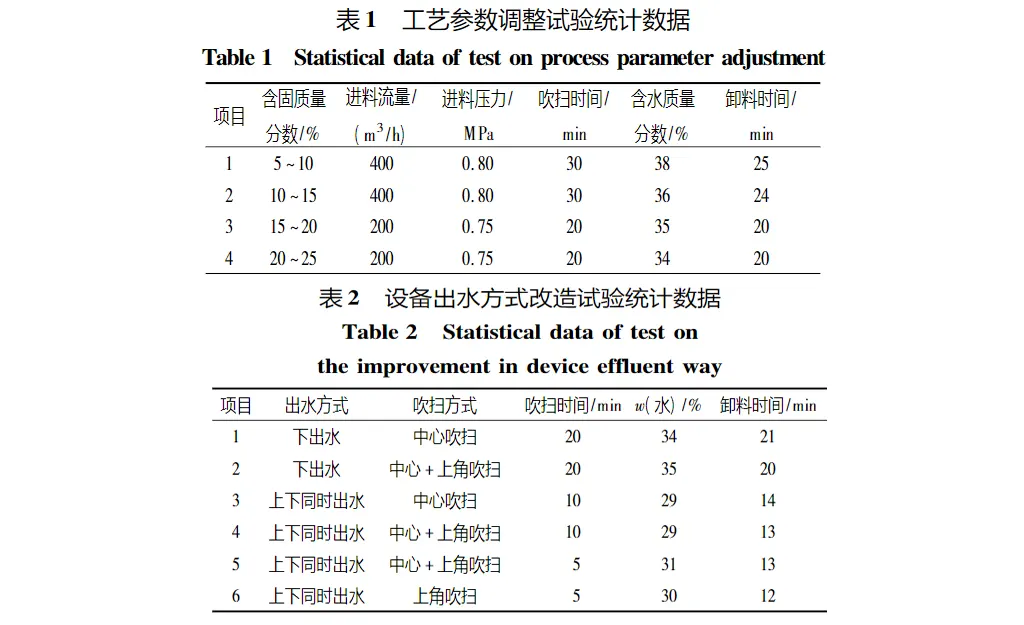

(4)试验为期1个月,对不同固含量、不同流量、不同压力、不同吹扫时间进行展开试验,通过几百次的试验对一组组数据进行验证,最终得出的试验数据见表1。

综合表1数据,最终采纳第3组 工 艺 参 数。对 第3组工艺参数进行多次试验,发现调整工艺参数并不能完全解决压滤机使用效 率 低 的 问 题,笔者对设备出水方式等进行改造,得出的试验数据见 表2。

综 合 表2数 据,并 结 合 现 场 工艺和实际操作进行评估,最终采纳第6组数据,根据第6组数据制定实施方案。

2实施方案

(1)为了保证滤饼水含量稳定,首先完善电石渣浆进料程序,由原来的手动进料改为程序自动控制进料,减少人员操作的影响。(2)将现有压滤机直线型流道改为S型,增加吹扫时间和接触面积。(3)将现有压缩空气压力从0.5MPa提高到0.8MPa,供气流量从500m3/h提高到3000m3/h。

(4)将浆液含固质量分数从8%左右提高到20%左右,降低流量,提高固含量,确保压滤机过滤效果。

3改造效果验证

(1)压滤机进料控制程序完善后,减少操作人员98人,同时也降低了因人为频繁操作而带来的安全风险。

(2)压滤机单循环时间从50min左右减少到25min左右,极大地提升了压滤机运行效率。

(3)压滤机进料流量从400m3/h降 低 到200m3/h,减少4台浓浆泵设备运行,节约电耗640kW·h/h。

(4)通过以上改造,滤布使用次数从800次延长到1200次,每年节约滤布采购费用近100万元。4结语上述改造后,渣浆板框压滤机滤饼含水质量分数降低到30%左右,同时提高了压滤机工作的效率,降低了操作人员的工作强度和机器的维修费用,延长了机器的使用寿命。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses