引言

焦作煤业(集团)开元化工有限责任公司(以下简称“开元化工”)成立于2009年10月,隶属于河南能源化工集团。受“新冠肺炎”疫情的严重影响,下游产品开工无力,市场严重萎缩,烧碱价格跌到1500元/t,公司经营日趋艰难,亏损压力巨大。为了缓解压力、冲出困境,开元化工结合当前严峻形势,在生产中全面开展“深挖内潜求生存,节能降耗图发展”活动,积极调动每一名员工的积极性,号召全体员工与企业同呼吸共命运,积极树立厂兴我荣、厂衰我耻的思想理念。在生产中从节约一度电、一滴水、一张纸入手,减少生产开支和非生产性费用支出,从强化现场管理杜绝跑冒滴漏,加强三废回收利用降低生产成本,定目标、定任务,做到分厂、科室有目标,岗位、班组、人人有任务。全面开展节能改造活动,达到节能减排降耗的目的。同时启动第2期环氧氯丙烷装置,引进其他企业盘活该项目,使企业在重重困难面前走出一条解困脱困之路,极大地增强企业抗风险能力。

1节能降耗节约生产成本,全员努力提高资源利用率

1.1节约用电节约用电主要包括照明、空调、电脑、打印设备、饮水机及会议室、走廊、路灯、生活区宿舍、餐厅等用电。

(1)照明用电分级管理。开元化工所有办公场所、公共区域的路灯、走廊灯及生产装置区照明要根据光照变化和实际需要开关照明灯,白天日光充足情况下一般不开灯或分区开灯办公,杜绝“长明灯”;同时根据现场照明情况,将全厂照明分为四级管理:一级为生产、办公区域操作办公必要照明;二级为生产、办公区域操作办公非必要照明;三级为门岗、生活区必要照明;四级为餐厅、车房、磅房区间照明。根据照明使用情况分区域、分时间停送,既要保证照明需要,又要最大程度节约用电。

(2)空调定时管理。烧碱装置中控及调度室由生产技术部安排人员管理,餐厅、职工宿舍、澡堂由综合办公室负责安排人员管理,办公室由部室专人负责。空调定时开关,空调运行时关闭门窗并合理设置空调温度,严禁房间无人长时间开空调,做到人走即关闭空调。

(3)用电定额定量管理。根据工作需要对各分厂、部室、餐厅、门岗、宿舍定额用电指标,安排专人负责,加强管控,超罚节奖。企管部每月26日抄表,按照定额进行考核,超出部分按0.85元/(kW·h)收取电费并纳入内部市场化考核。

1.2节约用水为了加强用水管理、节约资源、防止浪费,增强全体员工的节约用水意识,使其自觉爱护用水设施与设备,提高水资源的循环利用率,做到“随用随关”“随手关水”“人走水关”,防止“常流水”,禁止浪费水资源,发生漏水及时处理。同时建立节水管理机制。各部门建立健全用水原始记录和统计台账,分配用水定额计划,定期检查、定期考核,发现隐患及时整改,并将节水工作纳入月度考核,全面防止水资源的损失和浪费;同时提高污水处理回用率,减少新鲜水消耗。

1.3节约打印用纸为节约打印用纸、防止浪费,增强科室员工办公的节约意识,自觉爱护打印设施与设备,提高打印用纸的循环利用率,做到“打印机随用随开”“能不打印就不打印”“打印时尽量双面打印”,防止“不必要的打印和单面打印”,禁止浪费打印纸资源。同时各部室定量打印用纸,节奖超罚。

2加强现场管理,杜绝跑冒滴漏,达到降耗增效的目的通过树立“一个漏点就是一个隐患”的安全管理理念,及时消除现场跑冒滴漏情况,减少环境污染,实现环保清洁生产,达到降耗增效的目的。

2.1制定现场管理泄漏标准标准要求静密封点泄漏率≤0.5‰,动密封点泄漏率≤2‰,最终目标:静、动密封点泄漏为零。全厂主要生产车间全部设备完好率达到90%,主要设备完好率达到95%。全年无重大设备事故。

2.2严格执行考核机制机电部设立考核验收小组,每月组织人员对各分厂无泄漏创建工作进行一次检查、考核。对现场漏点的发现及治理周期均制定有详细考核细则,对漏点发现不及时,对规定周期内漏点未处理完成,或者采取有效管控措施的均严格纳入考核。各分厂依据方案要求开展相应检排查以及治理工作,每月针对泄漏点排查、治理情况开展考核工作。及时更新数据,保证动静密封点数、泄漏点数的准确性与及时性。机电部将对现场进行抽查,发现实际情况与统计数据不符的按照考核标准进行考核。

2.3实施效果通过强化现场管理活动,有效改善了开元化工生产装置泄漏率、设备完好率、设备现场面貌,实现了清洁设备、场地干净、设备标牌清晰、管道标志色彩清晰;设备管道不漏水、不漏汽(气)、不漏风、不漏油、不漏料等目标。有效避免了物料浪费,改善了生产现场环境面貌。同时有效控制了设备故障率,提高了设备的运转效率,保障了生产安全;有效降低了生产成本,从而实现最小的环境影响、最少的资源浪费,达到“杜绝跑冒滴漏,降耗增效、降低生产成本”的目的及要求。

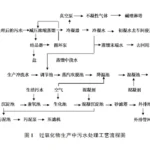

3全面回收利用生产副产物和废气、废水、废渣,节能减排争创效益开元化工为降低生产成本,充分利用生产中排放的氢气、一次蒸汽冷凝水、副产蒸汽、高盐废水等副产物及废气、废水、废渣,并将其回收利用,形成闭环产业链。每年可增加大量经济效益、降低大量生产成本、使企业效益最大化。

3.1氢气的综合利用开元化工20万t/a离子膜法烧碱装置在生产中产生5700万m3氢气,除生产盐酸外,有剩余氢气量达到5126万m3直接排空。大量富余氢气放空以后,造成巨大的资源浪费。开元化工根据可利用氢气的具体情况,建设1套10t/h燃氢蒸汽锅炉装置和1套氢气液化充装装置,回收利用氢气燃烧产生的热量生成蒸汽,剩余的氢气全部液化充装到罐内进行销售,即可解决生产上需要蒸汽的要求又可以有效利用氢气,起到回收利用、变废为宝、节能降耗、降低生产成本的作用,其中氢气锅炉每年创效1131.12万元、氢气充装站年增效益1080万元,为公司创造了较大的经济效益,有效缓解市场带给企业生产的经营压力。

3.2副产蒸汽的回收利用开元化工目前使用的是5台合成、冷却二合一合成炉。合成生产1t盐酸可以产生2522MJ的反应热,利用合成炉自身废热回收利用功能,每台合成炉每小时副产压力0.15~0.25MPa的蒸汽2.5t。正常生产时运行3台合成炉,每小时副产蒸汽7.5t。原设计的1台溴化锂机组消耗蒸汽4.2t/h,同时还开启运行螺杆机组补充制冷量,一方面需要消耗大量动力电,增加生产成本;一方面有3.3t/h蒸汽直接排空,造成能源浪费。为此,开元化工在原有工艺流程的前提下,利用协调安装集团内其他单位闲置的C-360AST和XI-330两台溴化锂机组,将副产排空蒸汽全部利用,做到3台溴化锂机组开备有序,避免运行螺杆机组运行消耗的大量动力电,实现副产蒸汽的全面回收利用,达到降低动力电消耗的目的。副产蒸汽一项每年可节约电费190.08万元;同时,回收冷凝水按纯水回用到生产系统内,每年可创效52万元。以上两项每年节约创效合计242.08万元。

3.3一次蒸汽冷凝水的回收利用在生产过程中,使用一次蒸汽产生了大量冷凝水,如果通过排水沟全部排走,会浪费大量的热量能源。为提高蒸汽利用率,降低生产成本,开元化工将一次蒸汽冷凝水收集代替纯水再利用,变废为宝,达到节能减排,降低生产成本的目的,可回收13万t/a蒸汽冷凝水。冷凝水回收能够产生很大的经济效益,并大大节省水资源、蒸汽消耗,减少污水排放及治理费用,经济效益达到117万元/a。

3.4生产现场酸雾及碱雾与氯碱生产废水综合处理及回用在生产过程、酸碱储存、罐装过程中经常产生酸雾及碱雾。为了满足环保要求,开元化工在酸碱罐区及生产场所新增安装了尾气吸收装置。利用负压将酸雾、碱雾通过管道送到尾气吸收塔,采用水吸收酸雾或碱雾,使其变成酸性水或碱性水后,送入企业的污水处理装置,与氯碱生产产生的废水(主要是树脂塔再生水及纯水交换产生的酸碱水,每天约600t) ,在污水处理站进行综合处理,处理合格后的废水储存在储水罐内,通过管道应用到生产场地卫生清理、厕所冲洗、植物绿化、道路和露天场地的喷洒;同时结合环保洒水车喷洒工业区内的交通道路上,增加空气湿度,降低空气中灰尘的含量,有效控制雾霾的形成及对环境造成的危害,同时节约排污处理的费用。

3.5废硫酸的回收利用来自电解工序的湿氯气在干燥塔内与质量分数为98%的浓硫酸逆向充分接触,将氯气中的水完全吸收,干氯气通过氯气压缩机压缩,在一定温度下液化为液氯。而浓硫酸吸收水分后,其质量分数逐渐降至73%时,放入废硫酸储槽储存,最后直接廉价出售。下一步将采用增加废硫酸提纯净化新工艺,可将此部分废酸提纯合格后回用到湿氯气干燥塔内,形成闭环循环使用,充分利用硫酸资源,达到增效降耗的目的。

3.6废渣的回收利用

(1)在盐处理中通过压滤机过滤后产生的盐泥,其主要成分为硫酸钡、氢氧化镁、碳酸钙、可溶性盐及其他不溶物,是制作水泥的一种原料。开元化工通过下料仓将盐泥收集成堆,定期装车直接送到集团内部水泥厂生产水泥,实现内部循环利用,达到减排增效的目的。

(2)芒硝收集装包,直接销售外部单位制作元明粉。4加快技术进步,优化生产工艺

4.1建立完善环氧氯丙烷、环氧树脂配套环保设施,处理有机废液、废渣,达到减排增效、节支降耗的作用开元化工环氯环氧项目原设计没有配套环保设施,环氯环氧项目生产过程中产生的固、液态危废6025t/a,其中液态4802.45t/a、固态1223.5t/a。必须运到指定处理站处理,处理危废费用昂贵。为节约生产成本,新增1套新型卧式焚烧炉,利用副产氢气作为热源用于处置环氯环氧项目产生的固、液态危废,每年可节约处理危废费用352万元。

4.2设备冷却循环水的工艺优化原运转设备冷却循环水为一次水,使用过程中容易结垢,堵塞设备本身自带冷却管件及机械密封,导致机械密封缺水或因水垢进入到密封面造成磨损漏液,严重影响生产的正常运行,同时产生大量生产废水,增加污水处理及排放。开元化工在现场空余场增设3个64m3密闭地下储存水池,将岗位运转设备循环水通过管道集中收集到储存水池,使用闭式循环泵及循环管路用于运转设备冷却循环水,利用液位控制系统自动补充纯水或一次蒸汽冷凝水,供运转设备冷却循环水闭环使用。改造后不但优化运转设备循环水系统,避免了设备事故,同时节约了一次水的消耗,减少了生产废水的形成及排放。此项技改每年节约一次水9.6万t,约合17.28万元,同时节约污水处理及外排费用。

4.3利用氯气尾气回收装置,快速生产巴氏消毒液液氯包装尾气处理系统是将液氯包装尾气回收到尾气吸收塔,在吸收塔内与氢氧化钠逆向接触反应生成次氯酸钠,质量合格后销售。由于疫情严重,开元化工立即利用回收装置大量生产次氯酸钠产品(巴氏消毒液) ,免费向疫情区捐赠高浓度巴氏消毒液160t和成本价向社会供应,为国家抗击疫情贡献一份力量。

4.4改造氯压机温度仪表吸取外单位的氯压机温度仪表管理经验,对氯压机温度仪表进行改造,现使用的温度探头为双PT100测量形式,计划增加氯压机温度仪表测量,加入联锁,更改为二选二联锁(只有2个温度测点同时达到联锁值,才会引起氯压机跳车) ,提高氯压机设备运行的稳定性,避免因仪表误报造成系统停车。

4.5在盐水系统增设在线监测仪在盐水系统增设在线监测仪,能够及时准确地监测到盐水指标的波动,指导操作人员及时操作调整,降低辅料消耗和系统中钙镁杂质的含量,延长离子膜使用寿命,同时提高电解效率;在保证盐水质量的同时,降低了化验员的劳动强度。

4.6采用先进的电解整流控制系统开元化工整流系统现用的整流控制柜有8台,一拖二,现已运行近9年。因设备长期在高温、震动环境中持续运行,导致整流系统性能下降、元件老化、运行信号丢失、失真,造成非计划停车次数逐年增加,无法保证整流系统稳定运行。为此,开元化工在2019年6月将整流系统优化升级为KR-12D型稳流控制柜,采用KRLZ-GMC-3.0光脉冲全数字稳流控制器加PLC的结构,通过采用先进的新型整流控制系统,配备数字化、智能化控制系统,性能先进,运行可靠。可确保20万t/a离子膜法烧碱生产装置安全、稳定运行。可有效避免和减少整流系统非计划停车,减少非计划停车造成的损失。

4.7自然循环膜极距电解槽技术改造与应用开元化工现有膜极距电解槽8台,在2017年运行已满7年,由于设备长期运行已出现阴阳极网破损而造成离子膜扎破、槽电压上升、电流效率下降、离子膜更换数量增加等问题。经过同行业对比和专家探讨,认为造成这种现象的主要原因还在于电解槽槽体结构。通过与设备厂家沟通,决定将8台电解槽逐次分批进行整体膜极距技术改造,重涂单元槽的阴阳极涂层,更换极网、相关配件及离子膜。该项目始逐批逐次改造,目前已经改造7台,经生产运行及数据分析,最后验收通过。改造后运行数据显示:电解槽离子膜使用寿命有了很大的提升,电解槽离子膜扎膜率基本为零,换膜率下降,槽电压也相对平稳,槽温明显下降,每年可节约生产成本308万元,有效地保证了设备的安全稳定运行,充分起到了节能降耗的目的。

5严格零材、备件管理,节约生产成本投入

(1)根据生产需求情况及时对各分厂材料费核定定额目标,严把审核关真正做到按需发放,目标考核,每月按照标准对分厂进行内部市场化考核,同时制定激励考核制度,节奖超罚。

(2)全面加强小改小革、修旧利废活动,充分利用旧阀门、旧材料,降低生产投入。开元化工在修旧利废方面加大宣传力度,完善考核奖惩,让员工全面了解修旧利废工作开展的必要性;同时,通过生产市场化与个人收入挂钩,确保调动员工的积极性,坚持有旧的不用新的,能维修的不投入新的,能自修的不外委等原则,加大修旧物资的复用率,减少材料费投入,真正有效地减少生产材料费用的投入。

(3)全面梳理长期闲置积压物资明细,利用开元化工内、外部资源调剂力度,通过一切渠道做到能调剂的不购置,大力减少库存物资,全面减少生产不必要投入,全力降低生产投入成本。

(4)根据市场变化及价格走势,控制原料氯化钠购入价格,从源头降低原料采购费用,有效降低生产成本。

6加强设备管理力度,减少维修费用,避免非计划停车

(1)加强预防性检修和日常性点检定修工作。首先在检维修中落实主体职责、明确责任、具体分工,提升设备检维修质量。提前落实设备检修计划、具体检修内容、制定设备检修方案、核实设备检修材料,明确检修工作标准与周期,定期对重要设备进行全面的排查,发现问题及时处理。做好设备现场排查工作,根据设备运行情况制定预防性维护工作计划,结合实际和对设备修理进行分类,按先急后缓的原则对设备有计划有序地进行检修。

(2)加强对重点设备的管理,完善重点设备监控系统。每月定期开展全面的系统专项排查工作,确保设备故障早发现、早处理,避免造成设备故障的扩大和损害加剧,减少设备维修费用。

(3)做好点检定修工作,把设备维护保养好,严格按检修周期进行检修,确保设备稳定运行,备用设备完好备用,减少因设备问题造成降负荷或停车。

(4)建立和完善维修技术人员考核机制,提高维修人员技能水平,减少设备外委检修,减少外委维修费用,严格控制设备大修费用。7开展多种销售方式,拓展销售渠道,提升产品售价,增加企业收入首先根据市场需求保证产品供应给长期合作的固定的大客户,积极发展以焦作为核心向四周辐射的稳定客户,同时发展以新乡、安阳、鹤壁等地区的烧碱自提用户,确保销量稳定。建立价格对标机制,通过与相距较近的同行及集团公司内部的永银化工开展行业对比产品售价,指导销售,提升产品销售收入。其次加大副产品销售力度,寻求新的效益增长点。开元化工目前主要副产品为氢气、次氯酸钠和消毒液,根据不同用户采取灵活的销售模式,加大拓展销售渠道,最大化提高产品售价,增加资金收入。8延伸产品产业链,平衡氯气,保证氯碱装置满负荷生产开元化工20万t/a离子膜法烧碱装置每年生产17.75万t液氯,合成盐酸消耗液氯1.86万t,其余15.89万t液氯对外销售,是河南地区最大液氯销售企业。下游客户若出现开车不足时,将严重影响开元化工的生产经营,甚至会出现停产局面。开元化工为平衡氯气、延伸氯碱产品产业链,增强企业市场竞争力,立足自身建设了1套20kt/a三氯氢硅装置、1套30kt/a环氧氯丙烷装置、1套40kt/a环氧树脂装置。同时同一墙之隔的焦作市华得瑞化工有限公司100kt/a氯化石蜡项目有机结合,实现完整的循环经济产业链。彻底解决了生产中氯平衡制约生产的瓶颈,有效规避外围液氯市场对开元化工生产经营的影响,实现20万t/a离子膜法烧碱装置满负荷运行,同时避免了液氯运输对环境产生的危害性。

9盘活闲、停装置,充分利用现有资源增加收入

9.1启动第2期环氧氯丙烷装置第2期项目环氧氯丙烷和环氧树脂生产装置在2015年8月建成后,由于受市场原因,一直停置,现市场价格节节攀升,而烧碱价格屡创新低,为减亏增效,开元化工全力以赴抓机遇,为实现解困脱围,上下齐心创奇迹,在2020年5月18日,将30kt/a环氧氯丙烷装置顺利投产成功,该项目与20万t/a离子膜法烧碱装置形成循环经济产业链,使企业产品结构更加合理,经营效益更加突出,有效地增加了企业的市场竞争力和抗风险能力。

9.2引进其他企业盘活二期环氧树脂项目由于环氧树脂生产技术发展较快,在设计时装置技术已经落后,导致生产成本居高不下,产品品种与市场脱节,造成该装置闲置。为盘活该装置,开元化工积极与国内知名涂料生产公司合作,将40kt/a环氧树脂生产装置租赁给其他公司,由其他公司负责技术改造、生产经营及销售。目前,该装置已达标达产,成功生产出优质产品。为公司盘活闲置、停置装置,提高资源利用率,增加企业收入走出新的路子。

10结语开元化工综合利用自身优势,采取多种方式节水、节电,降低生产成本;全面回收生产中的副产品及废气、废水、废渣并充分利用,为节能降耗、减排增效作出巨大贡献;同时,将产品与工业园内其他企业生产有机结合起来,形成有机循环产业链,为企业经济效益创造更大的价值。抓住机遇全力攻关,快速生产出环氧氯丙烷产品;引进其他企业盘活闲置装置,提高资源利用率以增加资金收入;通过以上多种方案,深挖内潜降成本、节能降耗增效益,为企业在疫情严重影响下的解困脱困及长期稳定发展探索出新的方向。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机