0引 言

泥沙分离技术是在泥浆循环系统的基础上,将桩孔中排出的泥浆进行分离处理,分离降沙后的泥浆循环作为钻孔泥浆再利用,其次在钻进过程中及时将钻渣分离,一方面确保了钻进过程泥浆指标符合要求,有利于提高成孔质量,同时减少了清渣和造浆的次数及时间,提高工作效率的同时且利于保护环境。分离后钻渣可作为透水性材料用于承台基坑回填和便道填筑,降低施工成本。泥沙分离系统作为可循环利用系统,对比泥浆池开挖仅需要场地平整完成后,即可吊装使用,进入施工状态时间快,提高工作效率,无需进行泥浆池开挖而造成环境破坏,有利提高桩基标准化施工、保护自然环境。

1桩基泥沙分离及再利用技术桩基泥沙分离技术主要采用两种分离技术,分别为采用设置在施工现场可以灵活调用的泥沙分离器及固定场所内的泥浆分离站进行分离,泥沙分离器单机投入小,可以灵活调用但单位时间分离量较小,泥浆分离站投入大,场所固定但单位时间分离量较大。

1.1 泥沙分离器分离及再利用技术

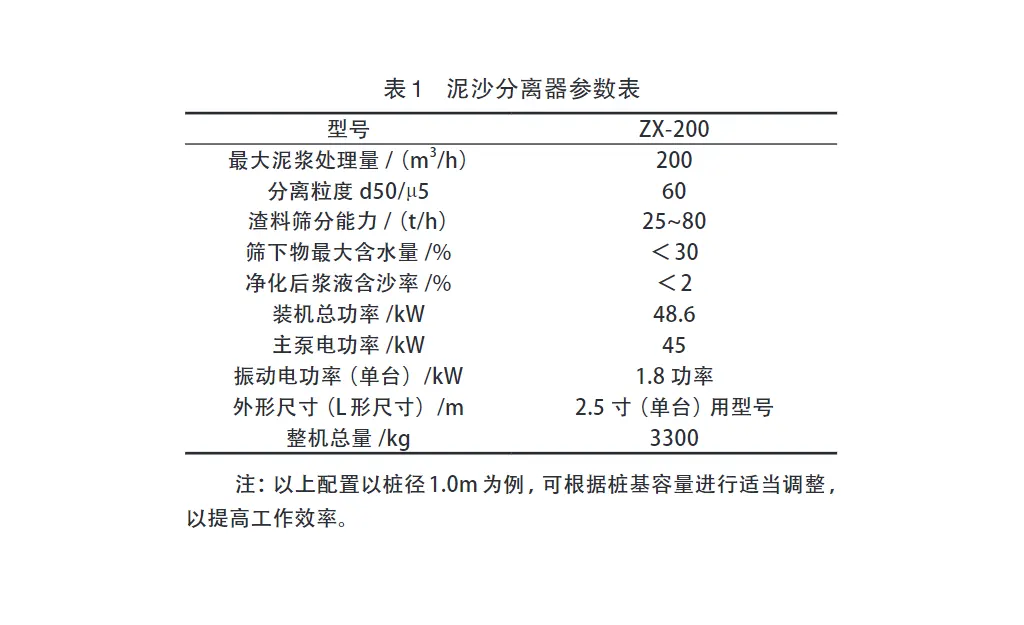

1.1.1 泥沙分离器配置(1)泥浆池制作要求:泥浆池采用钢箱,分泥浆箱和钻渣箱各1个,每个钢箱体积约为钻渣2倍,约20m3,施工时每个墩位配置一套。(2)高压泥沙分离器:采用型号为WFL-200,功率48.6kW/h,处理泥浆能力200m3/h。 (3)真空高压泵:功率5.5W/h。

1.1.2 泥沙分离器施工工艺钻孔桩为水基泥浆其物理性质分析。施工后产生的废泥浆主要是由水、粘土、钻渣和泥浆处理剂组成的悬浮液和胶体溶液的混合物。其含水量高达60%~90%,pH值一般为7~9,呈碱性。固体颗粒的粒度分级较差。制浆粘土通常为膨润土,有效成分为蒙脱石。水中的成分水合后,它们与水分子结合形成层状结构。有些粘土颗粒可以小于0~2μm形成胶体;钻渣是不溶于水或分散于水中的各种岩屑,以较大的颗粒悬浮在泥浆中。钻井泥浆主要由水和固体颗粒组成,可长期维持悬浮体系。固体颗粒的颗粒组成对泥浆的性能有很大影响。砾石和沙子颗粒较大,容易沉淀和分离,而粘土颗粒表面带有负电荷。在电场的作用下,水中的阳离子被吸引并分布在粒子周围。水分子是极性分子,在电场中定向排列,形成双电层结构,颗粒间不易絮凝沉淀,泥浆可长时间保持浑浊,不易分离。

Slurry Filter Press分离站通过泥浆泵将钻孔泥浆从桩基孔口设置的集水井处抽送至泥砂分离器入料口,入料口接入高压分离器,通过高速旋转实现泥砂杂物的离心分级分层,将浓缩的细砂经沉砂嘴输送至振动筛,经振动电机带动筛振动实现细砂脱水过程,脱水筛尾部接入砂料收集箱,砂水分离后砂直接排入砂料收集箱。其它泥、粉及杂物等经高压分离器溢流口排入返料箱,经由返料箱筛分处理,筛分砂料进入振动筛,其他泥、粉及杂物等排入清洗槽内,当清洗槽内液面达到设定高度时,经出料口排出至泥浆收集箱内。振动筛回收物料时通过调节筛网大小以及振动机振动频率改变回收物料的重量浓度,一般为70%~85%。改变高压分离泵泵转速、调节溢流水量、更换出砂嘴实现控制调节分离泥砂的细度模数。

1.2 泥沙分离站分离及再利用技术

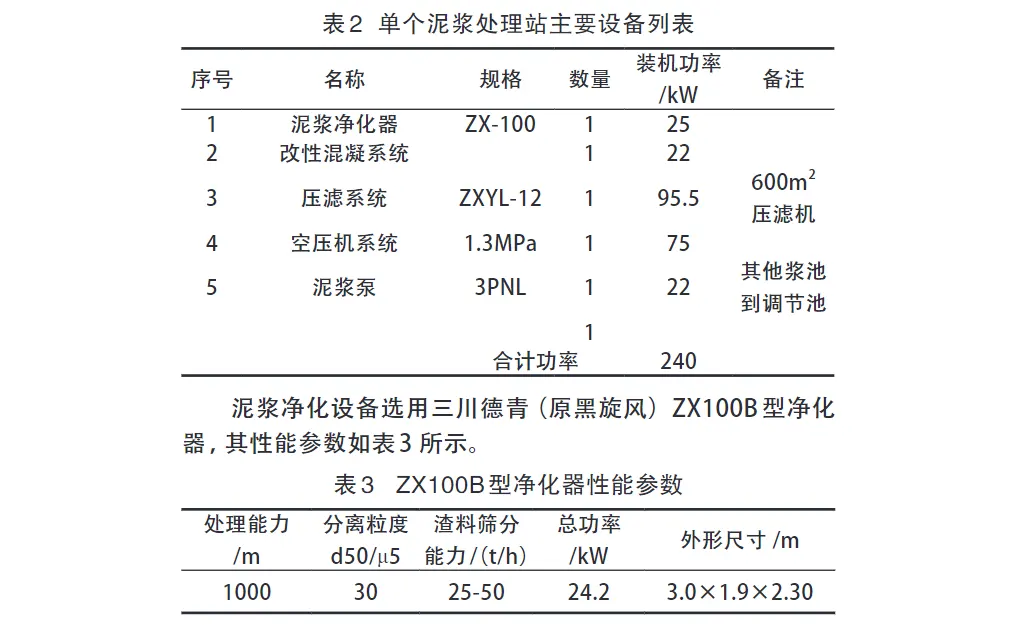

1.2.1 泥沙分离站设备性能参数主要设备为泥浆净化器和压滤系统等,详见表2。

本工艺在单个泥浆处理站中需要的场地面积约为1600m2左右,不含渣场。渣场主要用以临时堆放滤饼和砂,所需的具体面积由实际情况决定。

1.2.2 泥沙分离站分离工艺泥沙分离站采用固液分离处理技术。通过添加助滤剂,其作用是改变泥浆中粘土颗粒的表面性质,使细颗粒聚结,破坏泥浆的稳定性,在机械辅助分离条件下更容易分离。泥浆脱水采用机械脱水法。常用的脱水设备有板框压滤机、真空吸滤机、带式压滤机、离心脱水机等。与其他脱水方法相比,板框压滤机适用于各种性质的泥浆,无粘性颗粒堵塞和粗颗粒磨损。在所有处理方法中,处理后的泥浆含水量最小,处理效果好,另外板框式压滤机耗电量小,虽然不能进行连续处理,但可以通过现场废泥浆进行连续处理。≥30μ3 以上的砂颗粒通过旋流筛分进行脱水排出,这样减少了后续分离的工作量,具有良好工程特性的砂可作为建筑用砂进行资源回收;处理后的泥浆应按比例加入适量助滤剂进行调整,用量应根据泥浆的最佳絮凝效果和分离效果确定。充分搅拌后,应使其沉淀,并通过压滤机泵泵入压滤机隔膜和腹板之间的间隙。板框式压滤机由交替排列的滤板和滤框组成,形成一组过滤室。过滤室内用滤布包裹,泥浆填充在过滤室内。在压力作用下,泥浆通过滤布,固体留在滤布上,逐渐积聚在滤布上形成滤泥饼,水通过滤布排出。经过一段时间的压滤后,泥浆被分离成高硬度的泥饼和无固体的清洁水。经过两步处理,废泥浆实现固液分离。分离过程共包括三部分:旋流筛分,化学絮凝和压滤处理。通过泥浆分离站分离处理,使固液分离,使污染的泥浆变成了无污染可利用的三类材料:即粗颗粒为砂,可用于混凝土或砌体工程; 细颗粒为土,可制砖;洁净的水可以用于浇花、冲洗场地等。

2 应用效果经过实际桩基施工过程中对泥砂分离器的使用,泥砂分离器应用效果主要有以下几个方面。

(1)传统桩基施工泥浆采用机械开挖泥浆池,人工砌筑泥分离浆池及沉淀池,通过沉淀池进行自然沉淀实现泥浆分离,泥砂分离器分离过程较传统泥浆池分离速度更快,每小时渣料筛分能力达到25~80t,有效保证泥浆循环。

(2)采用泥砂分离器对钻孔过程泥浆中的细砂进行筛分,筛分粒度为20~60μ2 之间 ,并单独排出,有效降低了桩基钻孔及清孔时泥浆的含砂率,净化后泥浆含砂率<2%,实现浆液再利用同时保证了泥浆护壁的性能,有效提升了桩基的成孔成桩质量。

(3)筛下物最大含水率<30%,筛分细砂集中收集,使得细料得到充分回收,较传统方法大大的减少了分离泥砂工作量,降低了施工成本。

(4)细砂及其他废水、泥、粉和杂物等均为分开集中排放,有效避免了施工过程中的泥浆外溢对施工场地周边环境卫生造成的污染,提高了施工环境水土保护。

(5)泥砂分离器体积小,可移动,对周围地形要求小,可适用各种复杂条件下的桩基钻孔施工中,可随桩机一起进场退场进行转移,机动性好,方便简捷,实用性高。

(6)有利作保持施工场地清洁,提高标准化施工。

3 应用前景当前工程建设中所产生的废弃泥浆直接外排所需的成本越来越高,鉴于全社会环保意识的不断增强和管理不断完善,通过简单直接外排的方式处理废弃泥浆的办法与环保理念和社会发展趋势相悖。我部泥浆零排放项目,采用工程废弃泥浆现场集中处理,对所产生的渣土等中间材料进行资源化利用,实现工程废弃泥浆处理零排放和废料渣土资源化循环利用,通过实施过程中工艺优化设计、成本控制和数据分析,有效降低工程施工产生泥浆对周边环境的影响,降低项目综合成本,提高项目综合效益,为泥浆零排放和资源化技术在后续类似工程中的应用及标准化实施提供借鉴和参考。从目前情况来看,虽然没有体现出很大的经济效益,但是,在环境保护,标准化,工程创优,工程亮点上取得了业主、监理的肯定和好评,业主也因此而大力推广,起到了先行标的示范作用。

4 结语本次根据泥砂分离技术在工程实例应用过程及效果,对泥砂分离器应用情况总结如下。

(1)桩基施工过程中泥砂分离器需结合泥浆箱一起使用,通过泥浆箱分别收集泥砂分离器排放的细砂及废水、泥粉等杂物。

(2)泥砂分离器使用过程需注意对排出的泥浆进行定期转运,避免堆积使得泥浆满溢,造成场地污染,利用环境保护,有效提高桩基标准化施工。

(3)泥沙分离器一次性投入一套成本5.8 万元(泥沙分离器1.8 万元,钢制泥浆箱及沉淀箱4 万元),循环利用 ,以本项目187 个墩台为例进行成本测算,同时施工按30 台桩机配置,可重复利用6 次(仍可继续使用),单项目成本为0.3 万元 /墩(钢箱成本基本不受损可不考虑成本损失),使用2 个项目以上成本可降低至0.15 万 /墩,残值仍可在利用,开挖泥浆池成本约0.3 万元 /墩,且成本基本无法再利用,使用泥沙分离系统可有效降低成本。

(4)其他类似于桩基施工需对施工废水进行分离处理的施工环境,可考虑使用泥砂分离器及泥沙分离站进行处理,保护环境的同时节约经济成本。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses