introductory

我国约有木薯酒精生产企业30多家,木薯酒精产量700万t/a,平均每家企业产量133 t/a。以木薯为原料生产酒精在我国广西、广东、湖北、江苏等省有较为广阔的市场。常规生产工艺中每生产1 t木薯酒精排出的废水约为12~15 t,且木薯酒精废槽液出水温度高,含有大量的有机化合物及悬浮物,CODCr高达50~80 g/L,SS(悬浮物)高达60~80 g/L,属于典型的高浓度有机废水。酒精酿造是借助高活性微生物的代谢作用,使用淀粉类物质(木薯、谷类及玉米等)转化为糖,继而生成酒精的过程。工业生产过程包括粉碎、糖化、发酵、精馏、分子筛脱水等过程,其中精馏过程产生的废醪液为酒精酿造的主要废水来源。广东某木薯酒精加工企业,燃料乙醇年产量达15万吨/年,废醪液排放量达4000 t/d。因木薯酒精废醪液含有大量的有机化合物及悬浮物,其浓度高、粘度大,直接固液分离处理较为困难,且分离后的醪渣由于蛋白质含量低,做饲料销售困难。建设方出于资源化利用的考虑,采用“高温CSTR厌氧反应器”工艺,通过厌氧生物处理回收大量沼气用于发电。项目建成后投产运行,CSTR厌氧反应器出水的悬浮物经“斜筛过滤+混凝气浮+平流沉淀”工艺处理后依然高达8~15 g/L,影响后续二级UASB厌氧系统和A/O好氧系统的运行效果,最终出水的CODCr和SS均不能稳定达标。于是对CSTR厌氧反应器的出水悬浮物去除工艺进行技术改造,改造后各项出水指标稳定达到设计要求,本工艺改造案例可为同类型木薯酒精废水处理提供参考。

1 污水处理站运行概况

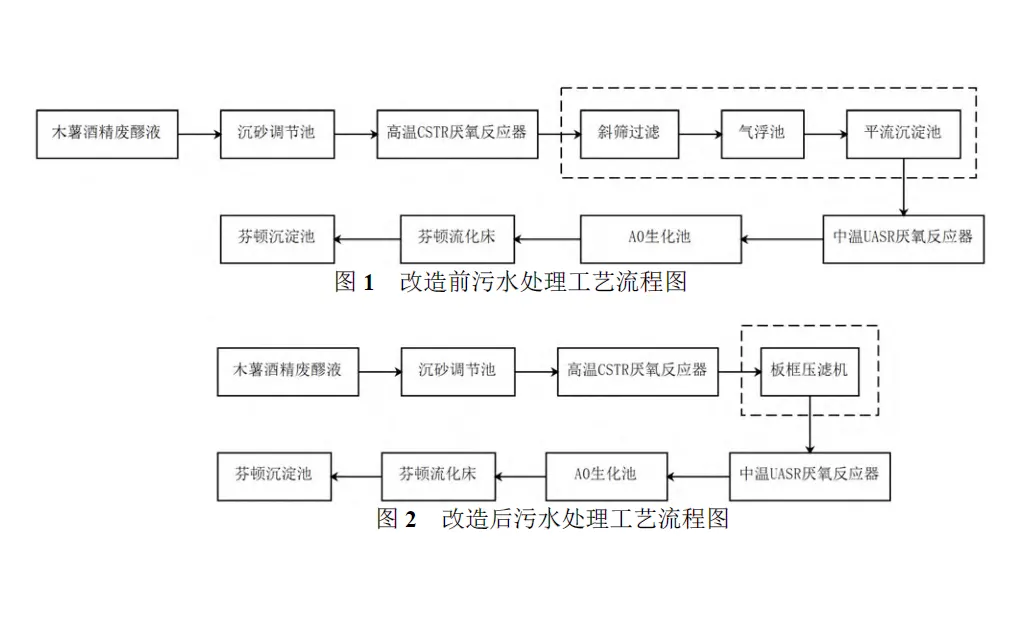

1.1 进出水水质及原工艺流程木薯酒精废醪液处理规模为4000 t/d,温度高达80 °C以上。本项目设计进水的CODCr为60~80 g/L,SS为50~70 g/L,总氮为1 g/L,总磷为0.3 g/L。设计出水执行广东地方标准《水污染物排放限值》(DB 44/26-2001)的第二时段一级标准。处理工艺如下:

1.2 主要设计参数(1)CSTR高温厌氧反应器工艺:8个厌氧发酵罐,单个罐体规格尺寸:φ24.00×23.00 m,有效容积8000 m3,容积负荷4.45 kgCODCr/(m3·d),停留时间16 d;(2)斜筛过滤工艺:过滤目数为60目,安装角度为60°;(3)混凝气浮工艺:处理能力为100 m3/h,数量为2台;(4)平流沉淀工艺:平流沉淀池,表面负荷0.2 m3/m2·h;(5)UASB中温 厌氧 反应 器工艺 :容 积负荷2.0 kgCODCr/(m3·d),停留时间2.8 d;(6)A/O生 化 池 工 艺 : 污 泥 负 荷 为0.09 kgBOD5/(kgMLSS·d),停留时间130 h;气水比110︰1。(7)芬顿氧化工艺:芬顿氧化塔1座,规格尺寸:φ3.6×15 m;(8)污泥处理系统:板框压滤机9台,过滤目数200目,过滤面积450 m2,用于处理厌氧污泥;带式压滤机2台,带宽3 m,用于处理好氧系统及芬顿系统的污泥。1.3 设计水质与实际水质对比CSTR厌氧反应器出水的悬浮物经“斜筛过滤+混凝气浮+平流沉淀”工艺处理后依然高达8~15 g/L,大量的悬浮物进入后续的处理单元,导致后续二级UASB厌氧系统产沼气率和CODCr去除率低,A/O生化系统的SVI指数低于80,活性污泥结块成团下沉等情况,最终出水的CODCr和SS均不能稳定达标排放。污水处理站运行1年,设计进、出水水质及实际出水质对比如下:

2 现状问题诊断及原因分析

2.1 实际运行主要存在的问题CSTR工艺为完全混合式厌氧反应器,罐内设置水力搅拌装置,出水SS与反应器内部的浓度一致,高达20~30 g/L。原处理工艺采用“斜筛过滤+混凝气浮+平流沉淀”的组合工艺,计划将CSTR厌氧出水悬浮物降低至5 g/L以下,再进入二级UASB厌氧工艺。实际运行中发现,采用“斜筛过滤+混凝气浮+平流沉淀”组合工艺后,出水悬浮物高达8~15 g/L,且每个工艺段经常出现不同的问题,不能稳定连续运行。各工艺段的问题如下:(1)“斜筛过滤”工艺段:斜筛的进水悬浮物高达20-30 g/L,在实际运行中发现筛上物很多为编织物,经分析,农民的木薯通常采用编织袋装好木薯运送至收集单位,木薯加工段的粉碎机将编织袋及木薯一并粉碎,最终编织物在污水处理设施的斜筛上截留下来,同时还有部分粒径小的编织物通过斜筛后,进入后续的污水处理设置,影响后续的生化处理及深度处理系统。同时,斜筛过滤的进水悬浮物量大,筛网经常堵塞,需要操作工人采用高压喷枪冲洗,刚清洗后又很快堵塞。CSTR高温厌氧反应器出水温度高达60 °C,而斜筛过滤区域需考虑加盖除臭,工人的操作环境很差。(2)“混凝气浮”工艺段:因斜筛出水的SS还是高达15 g/L以上,用混凝气浮法去除SS,SS去除率能达到40 %~50 %,混凝气浮后SS仍然达到8~10 g/L,气浮机的溶气释放器因进水的悬浮物含量高导致经常堵塞,经气浮后出水的SS去除率不能得到保障,影响后续的工段运行。(3)“平流沉淀”工艺段:主要作用是通过重力沉淀,分离污水中的悬浮物。本项目的表面负荷为0.2 m3/m2·h,在实际运行中发现,平流沉淀效果不佳,主要原因是该悬浮物不易沉淀,排泥不干净,导致很快形成厌氧的情况,产生的沼气带动污泥上浮。类比同类型的木薯酒精废水处理项目,CSTR厌氧反应器出水后设置停留时间超过30 h的辐流式沉淀池,用于分离出水的悬浮物。

2.2 出水污染物浓度超标原因分析本项目计划采用“斜筛过滤+混凝气浮+平流沉淀”组合工艺,将CSTR出水中生化性较差的悬浮物分离处理,分离后的清液再进入后续的二级厌氧和好氧生化系统。但是实际运行中发现,该组合工艺不能稳定连续运行,出水SS在8~10 g/L之间波动,出水中的SS主要为难降解的纤维素、木质素及经粉碎后的编织物,进入后续的二级厌氧及好氧生化系统,严重影响后续的生化处理效果,导致出水不达标。该组合工艺繁杂,工人操作量大,且卫生环境差。斜筛和气浮释放器经常堵塞,平流沉淀池排泥等都需要大量的人工操作,卫生条件极差,且一旦失误,SS进入后续的生化系统,导致最终出水不达标。

3 工艺运行调整CSTR厌氧反应器出水的悬浮物多为生化性较差的木质素、纤维素等,悬浮物没有在“斜筛+混凝气浮+平流沉淀”的组合工艺中得到有效稳定的去除,对后续的厌氧和好氧系统有较大的影响,最终出水不达标。通过考察同类型的木薯酒精废水处理站,CSTR厌氧出水多采用辐流式沉淀池进行分离去除悬浮物,停留时间长达30 h,且最终的去除率只有50 %左右,因此需要一种更高效、经济、稳定的处理工艺,解决CSTR厌氧出水悬浮物高的问题。因本项目CSTR厌氧反应器出水悬浮物的去除是采用“斜筛+混凝气浮+平流沉淀”的物理分离工艺,悬浮物始终没有得到根本的去除(没有增减),只是从污水中通过重力、机械等的作用分离出来,最终去到污泥系统通过板框压滤分离,污泥处理的规模是按绝干污泥量计算的,因此污泥处理的建设规模并没有因此而减少。CSTR厌氧反应器出水的悬浮物高达20~30 g/L,已经满足板框压滤机的进料要求了,不需进一步的浓缩,可以直接经泵加压进入板框压滤机进行脱水,悬浮物经脱水后形成泥饼,含水率可降至60 %~65 %,因有机物含量高,可作有机肥料出售,板框压滤机的滤液再进入后续的厌氧和好氧系统处理。板框压滤机滤布的目数为200目(孔径为75微米),对滤液进行化验分析,滤液的悬浮物稳定在3 g/L以下,满足降低CSTR出水去除悬浮物的工艺需求。一般的市政污水,板框压滤机的进料泵采用螺杆泵,采用高、低压进料的方式,将污泥加压提升进入高压隔膜板框脱水机内,高压进料螺杆泵为0.6 Mpa,低压进料螺杆泵为0.2 Mpa。因为木薯带有泥沙,在生产燃料乙醇的粉碎机工艺段,会将木薯上的泥沙一并粉碎,最终粉碎的泥沙会从蒸馏塔上随酒精废醪液一起进入污水处理系统。如果采用螺杆泵,粉碎的泥沙容易磨坏螺杆泵的转子。经经济比较及考察同类型的木薯酒精废水处理项目,采用卧式离心泵更适合于作为板框压滤机的进料泵,进料快且较为稳定,而且采用卧式离心泵可以通过自动阀门的切换,一组卧式离心进料泵可为4台板框压滤机进料,进料时间可以控制在0.7 h之内。造工艺流程说明:CSTR厌氧反应器出水的SS高达20~30 g/L,出水后进入水量缓存池A,调节水量,采用离心泵作为进料泵,将污水提升加压进入板框压滤机进行过滤脱水,滤液进入水量缓冲池B,滤液的含水率在3 g/L以下。污水中的悬浮物经板框的滤布截留脱水压榨,最终形成泥饼(含水率在60 %~65 %左右)。

3.1 设计计算及可行性分析(1)设计进水悬浮物为20 g/L,板框过滤脱水后,滤液的悬浮物为3 g/L,每天处理的绝干泥量为68 t/d,悬浮物的去除率为85 %;(2)原设计有9台板框脱水机用于厌氧污泥脱水,过滤面积450 m2,过滤滤布的目数为200目(孔径为75微米),且会在滤布上形成一个污泥层,过滤效果更佳。按每100 m2过滤面积处理0.4 t绝干污泥计算,每台板框压滤机工作周期按3.0 h设置(因处理的是厌氧污泥,含纤维素、木质素等物质较多,脱水效果较好),板框压滤机进料的时间控制在0.7 h以内,板框脱水机每天工作5个周期,处理能力=450/100×0.4×5×9=81 t绝干污泥;因此,将原有的9台过滤面积为450 m2的板框脱水机,改造后作为CSTR厌氧反应器出水悬浮物的去除工艺,能完成过滤分离CSTR反应器出水悬浮物的任务,同时兼具污泥脱水的功能。

4 工艺改造优势及经济性(1)原工艺是采用“斜筛过滤+混凝气浮+平流沉淀”组合工艺,计划将CSTR厌氧反应器出水的悬浮物从20~30 g/L降至5 g/L以下,物理分离后的悬浮物最终进入污泥处理系统,需处理的绝干污泥量为60 t/d。采用“板框过滤”工艺,直接处理CSTR厌氧反应器出水的悬浮物,悬浮物从20~30 g/L降至3 g/L以下,需处理的绝干泥量为68 t/d,同样需要9台过滤面积450 m2的板框脱水机。工艺改造后,将污泥处理工艺直接作为CSTR反应器出水去除悬浮物的工艺,省去“斜筛过滤+混凝气浮+平流沉淀”组合工艺,节省了运行费用。(2)板框压滤机进泥含固率要求达到2 %~3 %,本项目CSTR厌氧反应器出水的悬浮物浓度符合板框压滤机的进泥含固率的要求,不需设置污泥浓缩工艺,可以直接进料至板框压滤机进行脱水。(3)因CSTR厌氧反应器的停留时间高达16 d,废醪液中大部分易生化的悬浮物及有机物已经在厌氧反应器中去除,并转化为热量及沼气。CSTR厌氧反应器出水的悬浮物多为生化性较差的木质素、纤维素等。经板框过滤出水的悬浮物能稳定降低至3 g/L以下,减少了悬浮物对后续厌氧和好氧系统的冲击,进入芬顿系统的CODCr及悬浮物含量均有较大的降低,大大减少了项目的运行费用,最终出水能稳定达标。5 优化后的水质本项目经工艺改造后,我们对各污水处理工艺段的出水CODCr及悬浮物做了横向对比。

经工艺改造后,将“板框过滤机”作为CSTR厌氧出水后过滤分离悬浮物的工艺,板框滤液的悬浮物能稳定在3 g/L以下,悬浮物去除率在80 %~88 %左右。通过对比工艺改造前后各污水处理单元CODCr及SS的出水水质发现,工艺改造后,二级厌氧系统和A/O生化池系统的CODCr及SS的去除率均提升10 %~20 %左右,出水水质均能达到预期的效果,同时,因进入芬顿流化床的CODCr及SS降低,因芬顿加药量减少,整个系统的运行费也能进一步降低。

6 结论(1)CSTR厌氧反应器的出水需分离污水中大量的悬浮物,用“板框过滤”工艺代替“斜筛过滤+混凝气浮+平流沉淀”组合工艺,悬浮物的去除率可高达85 %~88 %,并稳定在3 g/L以下;(2)工艺调整后,“板框过滤”工艺同时兼具污泥脱水和CSTR厌氧反应器出水悬浮物去除的功能,不需额外再设置CSTR厌氧反应器出水的悬浮物去除工艺,节省工程投资费用;(3)CSTR厌氧反应器出水的悬浮物因采用“板框过滤”工艺得到有效的分离去除,二级UASB厌氧反应器的产气率得到提高,A/O好氧池污泥SVI指数也回到100~150以下,最终进入芬顿流化床的进水CODCr从改造前的0.56 g/L降低至0.24 g/L,SS从改造前的0.9 g/L降低至0.15 g/L。因CODCr及SS指标降低,芬顿系统的加药量得到大大降低,节省了运行费用。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses