outlined

Plate and frame filter press是对悬浮液进行同、液分离的间 歇性过滤设备,广泛用于化工、石油、制药、食品、 发酵、环保等行业。在现有的悬浮混和物分离设备 中,按其成本造价,运作方便,脱液(水)效果等综 合经济价值与效果,尤其对有40%以上含固率要 求脱液(水)混合物,板框压滤机是最佳的分离设 备。本公司采用的板框压滤机的型号为: BAMZBLl20/1000一UBG。投用后发现许多不足,最 主要就是其PLC的运行程序存在问题,运行一段 时间后板框压滤机的其中一项或多项功能就会不 动作,在PLC上观察就发现输入信号有反映,输 出信号灯无指示。按照厂家指示的复位操作后,能 够运行,但很长一段时间后仍出现上述问题,耽误 了正常生产。过了两年设备保质期后,厂家再维护 设备就要收费,并且服务还不及时,耽误生产。为 了解决上述问题,决定利用现有的技术力量自行 研制PLC的运行软件,于2004年底成功开发出 新的PLC运行控制软件。

结构和工作原理

板框filter press由机架、滤板、液压缸、液压站、管 路系统和PLC控制系统六部分组成。其工作原理 如下: 首先,系统上电后由操作者按下压紧按钮,液 压缸推动压紧板前进,压紧滤板,达到设定压力后 液压系统自动进入保压状态。启动进浆泵和进浆 阀进浆,调节回料阀门,视过滤速度压力逐渐加 大,一般不得大于出厂标牌上的压力。等料浆充满 各滤室后,监视滤出液,发现混浊时,即关闭进料 阀,可继续过滤,物料从滤板上的进料孑L进入各个滤室,固体颗粒被过滤介质截流在滤室内,液体则 透过介质,由出液孔排出机外。当出液阀不再出 液,即为一次过滤结束。当压板退回到原位自动停 下后,利用自动拉板机构拉开各个滤板,即可开始 卸料。就此完成了一个工作流程。 如果在料、压榨、排污过程中液压系统的压力 下降到低限,系统会知道启动油泵补油,直至以来 恢复正常为止。板框压滤机运行在自动保压状态。

PLC的运行功能及描述:

PLC控制结构简单,操作维护方便,采用的程 序可以灵活的改动,但必须保证系统的可靠性、准 确性。为此,必须正确地把握系统的控制要求。

A、当拉板回到原位:

1、压板压紧滤板并在压力的上下限之间处于 自动保压状态;

2、压板放松并回到原位自动停下;

3、油压的上、下限保护功能。

B、当压板回到原位:

1、拉板前进,碰到滤板后拉板变换方向为后 退并拉住滤板;

2、拉板后退,回到原位放下滤板后拉板变换 方向为前进;

3、拉板拉完最后一个滤板,回到原位自动停 下;

4、当拉板前进时或拉板后退时,按下暂停按 钮,拉板停止动作;当再次按下暂停按钮拉板仍按 原来的方向继续动作。

板框压滤机PLC主要保护功能:

Plate and frame filter press的电控部分是整个系统的控制中 心,板框压滤机所需要的行程、限位保护均由PLC 控制程序来实现的。

1、压板的退回原位行程开关保护;

2、油压的上、下限自动保压保护;

3、拉板的退回原位接近开关保护;

4、拉板的方向自动切换保护;

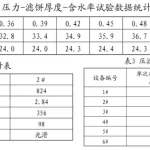

5、拉板与压板互锁保护。 根据生产实际,控制和监视整个工艺的全过 程;可采用多处联锁、互锁保护,确保动作准确可 靠(如压板退回时采用双限位开关保护)。PLC的接线原理图图中元器件名称、代号、型号如下: 代号 名称 型号 RDl—3 熔断器 RTl8-32 SBl—6 按钮 LAY3 SPl—2 压力表 YX-150 SJl—3 接近开关 FA一8PA SQl-2 行程开关 JLxKl—111 KMl 油泵电机交流接触器 CJX2 KM2-3 拉板电机交流接触器 CJX2 YVl—2 电磁阀 34BM——H10B——T HDl—6 指示灯 PL220V PLC 可编程序控制器 KYM—DR20S 依据上述原理、运行功能描述及保护功能,编 制出PLC控制程序及功能码: 在设备上经过多次仔细认真地实际调试, PLC控制程序完全符合板框压滤机的操作要求, 实现了自动拉板,自动压板,自动保压等功能,减 轻了劳动强度。在结构上把板式压滤机的一板一 框与角上进料改成滤板厚度的1/2增加在滤板的 两侧面,板与框合成一体(减少泄漏面),并把角上 进料改为中间进料,可避免滤板强度,提高进料压 力,加快过滤速度,出渣方便,降低滤饼含水率与 劳动强度。改进了原来程序的不足和缺陷,发挥了设备的最佳效能,提高了生产效 率。使压滤机运行更加可靠,维修更加方便。

板框压滤机日常保养维护

良好的保养能保证压滤机的正常工作,并能 延长使用寿命。因此需做好以下几点:

1、做好运行记录,对设备的运行情况及所出 现的问题记录备案,有故障应及时维修,禁止带故 障操作。

2、工作完毕应及时清除残渣,使压滤机保持 清洁。

3、经常检查滤板间密封面的密封性,只有可 靠的密封,才能保证过滤压力,才能正常过滤。

4、注意各部连接零件有无松动,应随时予以 紧固调整。

5、相对运动的零件,必须保持良好的润滑清 洁。

6、拆下的滤板应平整叠放,防止饶曲变形。

7、操作前应检查进出管路,连接是否有渗漏,滤布是否保持清洁, 进料泵及各阀门是否正常。

8、检查机架各连接零件及螺栓、螺母有无松 动,应随时予以调整紧固,油泵是否正常,电机应 顺时针方向旋转。油泵是否清洁,油位是否足够。

效果和结论

实际运行证明,改进了原来程序的不足和缺 陷,发挥了设备的最佳效能,提高了生产效率。使 压滤机运行更加可靠,维修更加方便。同时也为其 它设备需要PLC控制软件的开发积累了经验。为公司节约资金,同时也节约了时 间,保证生产正常运行。

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses