introductory

diaphragm filter press的核心构件过滤板组由一组两侧内凹的普通滤板与一组两侧附有隔膜的隔膜板交替组合而成。滤板的凹槽部分与隔膜板结合形成滤室。滤室附有滤布,污泥二相流在进料泵压力作用下,通过滤布达到固液二相分离的目的。由于其耐高压,密封性好,卸料方便,滤饼含水率低,diaphragm filter press广泛应用于冶金、化工、煤炭和污泥处理等领域。目前,国内污泥处理厂对隔膜压滤机各工作流程时间设定主要凭借经验,具有粗放性和随意性的弊病,导致压滤机工作周期长、效率低。而国内外对于隔膜压滤机污泥脱水性能的理论研究大多局限于依据达西定理,对进料压滤阶段的过滤特性规律建立数学模型,但对过滤特性变化复杂的鼓膜压榨阶段研究较少。对过滤过程中滤饼比阻的测量方法以及对滤饼恒压过滤的影响因素进行了研究,但该方法并不适用于隔膜压滤机的鼓膜压榨阶段;通过对不同鼓膜压榨起始点进行试验,表明不同起始压榨点对过滤有较大影响,但该方法基于大量实验总结规律,并未建立鼓膜压榨阶段滤液量随时间变化的数学模型,没有提出一种理论计算方法;对固定滤室的板框压滤机进行了过滤研究,滤液量与时间的斜率起初增大,随后相应的斜坡压力和滤室阻力增大,最后滤饼压力恒定,形成滤饼。该研究也未涉及隔膜压滤机的鼓膜压榨阶段。为此,本文作者利用Fluent软件模拟压滤机压滤阶段,依据所得结果,通过数学拟合的方法建立压滤机各个工作过程的数学模型。提出“虚拟滤液量法”,描述过滤变化较复杂的鼓膜阶段滤液量随时间变化的数学模型,进而达到优化隔膜压滤机各工作阶段时间、提高压滤机工作效率的目的。

1隔膜压滤机工作流程及原理隔膜压滤机工作周期分为进料阶段、压滤阶段、鼓膜阶段、反吹阶段、卸料阶段以及为下一次工作周期进行清洗滤布、压紧滤板等工作的准备阶段。隔膜压滤机工作周期时间轴如图1所示。反吹、卸料和准备阶段时间一定,为方便计算将其整合,称为T0。进料阶段时间T1从污泥泵送至压滤机开始,至充满整个滤室为止,该阶段时间也为定值。压滤阶段时间T2从0点开始,至t2停止,以额定压力P2继续入料,并压滤污泥。鼓膜阶段时间T3,压滤机停止进料,隔膜板两侧隔膜以额定压力p3(p3>p2)注入水或空气使隔膜腔膨胀,压缩滤室内泥饼体积,使泥饼进一步过滤,至t3结束。由于压滤阶段和鼓膜阶段的过滤速度随着时间的增加而逐渐降低,压滤机工作后期处理污泥的效率也开始下降。因此,可以通过优化压滤时间T2和鼓膜时间T3,提高隔膜压滤机的工作效率。

2基于Fluent仿真压滤机工作过程本次仿真的目的是通过模拟压滤机压滤过程,记录各时间点的滤液量,找到压滤阶段滤液量与时间的变化关系、比过滤速度与时间的变化关系以及过滤压力与污泥极限过滤量的变化关系,从而为预测压滤机其他 工作阶段的数学模型提供数据依据。

2.1滤室模型的建立Fluent前处理采用Gambit软件,建立压滤机单个滤室的几何模型,并对其进行网格划分。计算方法选取“标准k-ε模型”,离散格式选用“QUICK”,压力插值方法选用“PRESTO!”,压力—速度耦合方法采用“PISO”。其主要参数如下:滤室直径为300 mm;固相颗粒直径为0.01 mm;滤室厚度为10 mm;额定过滤压力为0.2~3.0 MPa;固相密度为1 051 kg/m3;过滤时间为30 min;孔隙率为20%;二相流含水率为95%;惯性阻力系数为3.5×107;黏度阻力系数为1.2×1015;动力黏度为0.02 Pa∙s。

2.2仿真结果在0.2~1.4 MPa过滤压力条件下,4组滤液总量V与时间t的关系如图2所示。从图2可以看出:滤液总量随时间逐渐增大,并趋近于某一极限值;压力越大,滤液速度越快,最终的极限过滤量也越大。

3基于仿真结果计算方法通过仿真记录污泥滤液总量V(t)与时间t的变化曲线以及比过滤速度q与时间t的变化曲线,拟合计算得到V-t函数表达式。

3.1.1进料阶段在进料阶段,过滤量近似为0 L。污泥以一定流量进料最终达到M1,即为滤室体积。

3.1.2、在压滤阶段,滤液总量V2随时间t不断上升。由其导数(图4)可知:首先会有短期上升,然后逐渐降低,并最终趋近于0 L。因此,指数形式比较符合滤液总量随时间的变化规律,可以通过最小二乘法拟合压滤阶段的V(t)-t曲线。

3.1.3鼓膜阶段假设以鼓膜阶段压力p3继续进料压滤,其极限滤液量a3=ka2(其中,k为鼓膜极限滤液量与压滤极限滤液量比例系数)。但是鼓膜阶段停止进料,隔膜板以一定压力对泥饼压缩,通过减小滤室体积达到过滤目的,极限滤液量必然小于a3,故a3并不是鼓膜阶段的极限滤液量。本文称a3为鼓膜阶段虚拟极限滤液量,V3’为鼓膜阶段虚拟滤液量,其值只是数学意义上的假设,并不是真实的滤液量.

在实际生产中,由于鼓膜阶段隔膜的膨胀形变量并不是任意大,若泥饼没有达到一定厚度,则隔膜板的压力不能充分作用在泥饼上,这就限制了该方法计算最佳压滤时间的适用范围。基于上述问题,应根据实际中隔膜压滤机隔膜板的隔膜膨胀性能,设定最小进料量Mmin。当理论计算的压滤时间T2对应的进料总量M>Mmin时,通过上述方法所计算的T2即为最佳压滤时间,T3即为最佳鼓膜时间。当理论计算的压滤时间T2对应的进料总量M<Mmin时,达到Mmin的时间T2′即为最佳压滤时间。

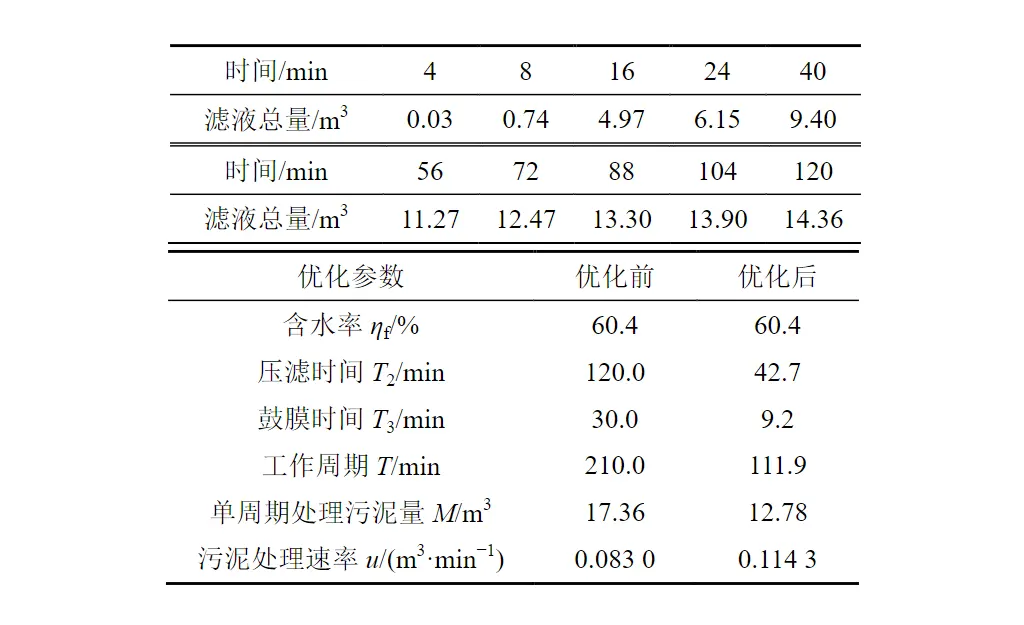

4 污泥处理厂压滤机工作周期优化4.1压滤机工作参数某污泥处理厂日处理含水率为95%的污泥500 m3,设计采用4台XAGZ200/1250-30u型号隔膜压滤机同时24 h工作,实际不能完成工作任务。目前,该厂压滤机工作周期T=210 min。其中准备时间为20 min,进料时间为10 min,压滤时间为120 min,鼓膜时间为30 min,反吹时间为10 min,卸料时间为20 min。XAGZ200/1250-30u隔膜压滤机参数如下:面积为200 m2;滤室数为80个;滤板外径为1 250 mm× 1 250 mm;滤室厚度为30 mm;中心进料,额定过滤压力为0.8 MPa,额定压榨压力为1.6 MPa。记录压滤机工作过程滤液量,如表。

按照原压滤机工作流程时间设定,每台压滤机每天可工作6个周期,4台压滤机每天处理量约416.64 m3,不能完成当日生产任务。优化后压滤机工作周期约2 h,每日作业12个周期,日产能力可达613.44 m3。该厂按本文提出的周期实际作业,在完成任务的同时,轮流让其中1台机休息待机,不但满足污泥处理厂的产量要求,而且可以使压滤机得到更多的停歇和检修时间,有利于延长压滤机的使用寿命。

5 结论

基于Fluent模拟得到压滤机压滤阶段不同压力下滤液总量V与时间t的关系,运用最小二乘法拟合该曲线的函数表达式,得到滤液总量与压力的变化关系。提出了鼓膜阶段虚拟滤液总量V3′的概念,即假设以鼓膜压力p3继续进料,不改变滤室容积条件下的滤液总量。以此推导得到鼓膜阶段实际滤液总量V3随时间t变化的数学关系式,并得到压滤机工作效率u与压滤时间t2的数学关系式。对某污泥处理厂隔膜压滤机各工作阶段时间进行优化计算,其污泥处理效率提高37.7%。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses