introductory

污水处理厂远期总规模为8.0万m3/d,现状一期工程污水处理规模为2.0万m3/d,而日常进水量达到了1.8~2.1 万 m3/ d,基本上达到了满负荷甚至超负荷运转。同时,厂外污水收集管网仍在不断完善,沿河截污工程也在不断建设之中,由于污水处理厂的收水范围有所调整,经过实地调研,除了原排水规划内收集的污水,新增了:光明路泵站转输的污水量约0.8 万 m3/d,酒厂产生的污水量约0.14万m3/d,东外环污水管网工程建成后收集的周边生活污水量约0.11万m3/d,北外环泵站及高铁新区新增的污水量约0.8万m3/d,根据现场调研及预测的数据,污水处理厂新增服务范围内的污水增加量约为1.85万 m3/ d。这些污水一旦接入厂内,污水处理量将达到3.65~3.95万m3/d,而现状厂区土建规模为4.0万m3/d,一期工程设备安装规模为2万m3/d,将不能满足污水的处理需求,急需扩容。由于现状厂区设备运行多年,损坏严重,出水达标困难,所以,为了改善厂区运营环境,提高出水稳定性,对现状一期工程的改造势在必行。相对新建污水处理厂而言,改扩建污水处理厂难度较大,既要进行扩建,还要进行改造,又要考虑尽量减少对现有污水处理厂正常运行的影响。所以,本次污水处理厂改扩建工程的设计困难较多,除了要解决厂区现状一期工程存在的缺陷,还要考虑二期扩建面临的问题,经过多次现场调研后才确定设计方案。

1 一期工程存在的问题

1.1 预处理段存在的问题预处理段主要包括粗格栅及进水泵房、细格栅及曝气沉砂池、均质事故池以及水解酸化池。现状:粗格栅渠(4.0 万 m3/ d规模)前后闸门损坏严重,进水泵房内安装的3台水泵(2.0 万 m3/d规模),2用1备,缺少变频控制;曝气沉砂池(4.0万m3/d规模)内桥式吸砂机锈蚀严重,配套的砂水分离器及罗茨风机均已损坏,目前已均不能正常运行;均质事故池及水解酸化池土建均为4.0万m3/d规模,水解酸化池设备一期工程仅安装了2.0万m3/d,两座池内现状阀门锈蚀严重,不能正常使用。

1.2 二级生物处理段存在的问题二级生物处理段主要包括A/A/O氧化沟和二沉池。一期工程建设的2座2.0万m3/d规模的A/A/O氧化沟土建部分,设备安装1座,主要设备包括3台90 kW的倒伞表曝机,3台高速潜水搅拌器,6台低速潜水推流器,其中2台低速潜水推进器损坏,倒伞表曝机曝气效率低,能耗较大;一期工程建设的2座2.0万m3/d规模的二沉池土建部分,设备安装1座,设备运行良好但另一座未安装设备的池体走道板已经隆起,扩建工程实施时不能直接安装设备,需对池体进行改造。

1.3 深度处理段存在的问题深度处理段主要包括二次提升泵房、曝气生物滤池、混合反应池、V型滤池、接触消毒池。二次提升泵房现状土建按照4.0万m3/d规模建设,设备按照2.0万m3/d安装2台潜污泵,1用1备,其中一台水泵磨损严重。池内水泵缺少变频控制,水泵出水管路缺少止回阀。曝气生物滤池现状土建按照4.0万m3/d规模建设,设备按照2.0万m3/d安装,一期工程安装曝气风机3台,反冲洗风机3台(一、二期共用),反冲洗水泵3台(一、二期共用),其中3台曝气风机及3台反冲洗风机均损坏严重不能使用,且曝气生物滤池系统前端未安装精细格栅,池内滤板翻板,滤头堵塞,曝气管路损坏,滤料存在跑料及板结问题,管廊内阀门全部锈蚀损坏。混合反应池采用机械搅拌,池内3台立式搅拌器全部损坏,起不到搅拌混合作用。V型滤池现状土建按照4.0万m3/d规模建设,共分为5格,设备按照2.0万m3/d安装3格,其中一格滤池下部翻板,不能正常使用,3台反冲洗风机损坏,滤池V型混凝土进水槽土建质量差,高低不平,配水极不均匀,滤池配套的反冲洗废水池排水不畅。

1.4 污泥系统存在的问题污泥系统包括污泥泵房、污泥脱水机房等。污泥泵房现状土建已经按照4.0万m3/d规模建设,设备按照2.0万m3/d规模安装3台污泥回流泵以及2台剩余污泥泵,其中,2台污泥回流泵损坏,生物处理系统污泥回流量严重不足,影响处理效果;1台剩余污泥泵已损坏,另一台时好时坏,不能正常运行。污泥脱水机房内脱水机为带式污泥脱水机,出泥含水率仅能达到80%左右,不能满足本次改扩建工程降低含水率至60%的要求,需将污泥脱水系统改造为深度脱水,使脱水后的污泥含水率在60%以下;考虑到深度脱水需配套污泥调理系统、浓缩系统、板框机系统、污泥输送系统及储泥罐等设备,原污泥脱水机房建筑高度及宽度不足,不能满足深度脱水设备的安装要求。

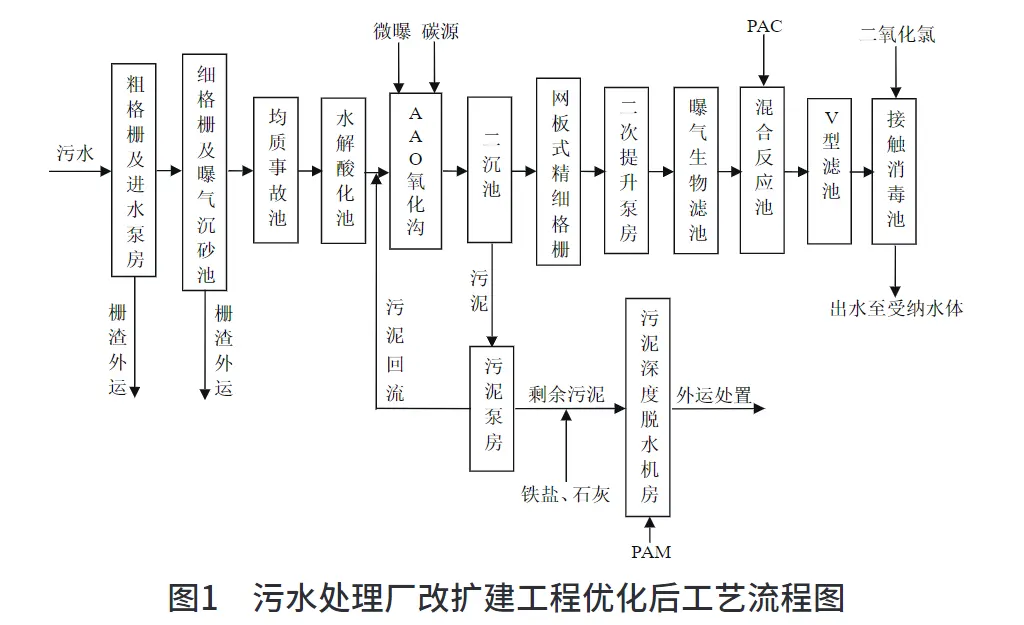

2 工艺流程优化本次污水处理厂改扩建工程设计出水水质执行标准与污水处理厂现状执行的排放标准一致,即执行《城镇污水处理厂污染物排放标准》(GB18918-2002)中的一级A标准,因此,本次改扩建工程不需要提标,重点是解决现状一期工程存在的问题以及二期扩建需面临的问题。经过多次踏勘现场以及与建设单位多方位的对接和探讨,并根据梳理的现状一期工程存在的问题,经多方面进行经济技术比选后,对部分工艺段进行优化,确定本次改扩建工程的工艺流程如图1所示。

从解决问题的角度出发,改扩建工程设计需对一期工程确定的工艺流程进行优化,主要是将表曝氧化沟优化为底部微曝型氧化沟,以此提高氧转移效率,降低曝气能耗;在现状二沉池至二次提升泵房之间的管道上新建一座格栅渠,安装两台内进流网板式精细格栅,避免曝气生物滤池滤头堵塞;同时,要将污泥脱水机房拆除重建,现状的带式污泥脱水系统改为污泥浓缩及板框脱水系统,配套污泥调理系统、污泥输送及存储系统等。

3 改扩建工程设计

3.1 预处理段改扩建设计粗格栅渠更换5台粗格栅前后1.0 m×1.0 m铸铁镶铜方闸门;进水泵房新增2台潜污泵(其中1台变频)达到4用1备,满足扩建2.0万m3/d的规模需求。曝气沉砂池更换桥式吸砂机1套,两格沉砂池共用,更换砂水分离器2套,更换配套罗茨鼓风机3台,2用1备。均质事故池原设计采用空气搅拌,更换空气管道上16套锈蚀损坏的手动蝶阀,管径DN150,采用不锈钢材质。水解酸化池现状土建规模为4万m3/d,一期工程安装了2.0万m3/d设备,池内搅拌也为空气搅拌,本次改造更换20套空气管道上锈蚀损坏的手动蝶阀,管径DN150,采用不锈钢材质;扩建新增二期设备包含4 300 m3半软性组合填料系统、20套DN80不锈钢手动蝶阀及空气搅拌管路系统等。

3.2 二级生物处理段改扩建设计更换一期A/A/O氧化沟池内的2台损坏的低速潜水推流器,功率4.3 kW,新增二期高速潜水搅拌器3台,功率3.7 kW,低速潜水推进器6台,功率4.3 kW;改造一期氧化沟池内曝气方式,由倒伞曝气改为底部微孔曝气管曝气;扩建工程也采用底部微孔曝气管曝气的方式,提高充氧效率,降低厂区运行能耗;配套5台磁悬浮鼓风机,4用1备,单台风量为60 m3/min,风压6.0 m,功率75 kW;安装微孔曝气管1 760套,长度1 m,直径DN70,配套控制阀门及管路系统。二沉池为中进周出式,改造二期二沉池土建,将现状隆起的常规混凝土二沉池走道板改造为耐磨水磨石走道板,土建改造完成后安装1套周边全桥式刮泥机,直径为40 m,配套进水导流筒、出水三角堰、浮渣挡板、浮渣斗、滤渣斗、污水渠道清污刷等。

3.3 深度处理段改扩建设计

(1)为了保障曝气生物滤池的安全运行,防止滤池滤头堵塞,现状二沉池至二次提升泵房之间的管道上新建一座细格栅渠,分为两格,每格净宽1.4 m,总尺寸为8.45 m×4.20 m×5.35 m,安装2套内进流网板式精细格栅,栅孔直径1 mm,配套格栅反冲洗系统、栅渣清洗压榨装置和不锈钢溜槽1套。二次提升泵房更换1台磨损的潜污泵,新增1台变频潜污泵,流量1 167 m3/h,扬程7.0 m,满足扩建后规模需求;同时增设3套止回阀位于3台潜污泵出水阀门井内。

(2)曝气生物滤池系统更换3套一期曝气风机及3套共用的反冲洗风机,机型为罗茨风机,拆除现状一期曝气生物滤池曝气管路、滤板,并补充滤料,曝气风机出口管道新增止回阀,抬高2 m曝气管高度,防止风机进水;新增二期曝气风机3台,配套曝气管路、反冲洗气洗管路、水洗管路、滤板、滤头、滤料以及控制阀门等全套设备。由于一期滤池内滤板翻板导致滤料板结跑料等不利情况发生,本次改扩建工程将一、二期池内已建的滤梁、滤柱全部拆除新建,新建滤梁、滤柱后,每格滤池底部现浇一整块滤板,新装滤头和曝气设备,保障运行安全。

(3)混合反应池池内更换现状3台损坏的立式搅拌器,并新增3台立式搅拌器,均采用无齿轮箱节能型立式搅拌器,保障加药混合反应效果。

(4)V型滤池改造现状土建部分(4万m3/d),将池内5格已建的滤梁、滤柱全部拆除,将活动型的小块方形滤板,均改为混凝土整浇的一块固定滤板;拆除现状高低不平的进水混凝土V型槽,改造为不锈钢成品V型槽;更换3台反冲洗风机,新增5格滤池滤头、滤料、反冲洗气洗及水洗管路、控制阀门等滤池全套设备;增加2台排污泵将反冲洗废水压力输送至粗格栅井,以解决反冲洗废水池自流排水不畅问题。

3.4 污泥系统改扩建设计污泥泵房内更换2台并新增2台污泥回流泵,流量584 m3/ h,扬程6.0 m;更换2台剩余污泥泵,流量40 m3/h,扬程13 m。污泥脱水机房将现状土建及设备拆除重建,新建土建尺寸为39.5 m×18.6 m,新增污泥调理系统、浓缩系统、Plate and frame filter press系统、PAM制备及投加系统、干污泥输送及储存料仓系统等设备。其中,污泥调理系统设置一套铁盐投加系统,一套石灰投加系统;污泥浓缩系统采用2套污泥浓缩机,流量为35 m3/h;板框压滤系统采用2套280 m2的隔膜压滤机,工作时间为16 h;PAM制备及投加系统采用1套制备量能力为0~2 kg m3/h的PAM溶液制备一体机,配套螺杆泵进行投加;干污泥输送及储存料仓系统采用柱塞泵,将经过板框压滤系统脱水后含水率为60%的干污泥输送至脱水机房外的污泥料仓内,方便装车外运。

4 投资与运行成本本次污水处理厂改扩建工程已竣工两年,竣工后正式运行以来,出水各项指标稳定达到排放标准要求的限值,工程总投资6 129万元,全厂总装机容量3 184.80 kW,常开容量2 624.93 kW,计算有功功率1 374.95 kW,电耗加药耗总运行成本平均为0.29元/m3。

5 结论

(1)本次改扩建工程将A/A/O氧化沟曝气方式由表曝改为底部微曝,提高了氧利用率,改造完成后运行效果显著,各种污染物指标去除率都得到了很大提高,运行设备功率节省240 kW,与改造前相比电耗降低约40%,有效节省了电耗。

(2)曝气生物滤池前增设内进流网板式精细格栅,避免滤头堵塞,增加了滤池内设备的使用寿命,同时池底滤板改为混凝土现浇整块固定滤板,避免再出现滤板翻板的情况,保障了曝气生物滤池的安全稳定运行,完工以来,整套曝气生物滤池系统运行非常健康,出水效果得到了明显提高。

(3)V型滤池通过拆除高低不平的混凝土V型槽改造,更换为不锈钢成品V型槽,能够保证配水均匀,从而进一步提高了最终的过滤效果;而池底滤板的改造,也提高了反冲洗以及正常运行的安全等级,以此保障过滤系统出水稳定。

(4)污泥脱水系统经过改造之后,出泥含水率能够稳定达到60%以下,且采用柱塞泵输送含水率为60%的污泥进入污泥料仓的应用非常成功,在安徽省市政污水处理厂的应用案例中尚属先例,值得借鉴。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses