introductory

淤泥是在静水或缓慢的流水环境中沉积,并经生物化学作用形成的一种黏性土。一 般 主 要 由有机质、淤泥颗粒等组成,表面呈负电荷层,表现为亲水性。其组分中的淤泥颗粒以细颗粒土为主,成分主要为次生黏土矿物,在沉积时会吸附水中的氮、磷、重金属元素及许多大分子官能团,而有机质主要由腐殖质构成,其促成了团粒结构的形成并使土体发生分化,以在土体上部形成一个半悬浮状的有机胶体层的形式存在,从而实现对金属离子的交换和吸 附。正是由于淤泥沉积物具备的这些特性,经年累月的持续性外源输入导致其成为水体的巨大营养库和污染源。有研究表明,即便外源污染得到有效控制,如不进行內源清除,上覆水环境的变化会促使沉积物中氮、磷的重新释放,仍有可能导致水体在相当长的时期内维持不良状态。以减少內源污染负荷为目的的底泥生态疏浚是控制內源污染效果明显的工程技术措施之一。随着水环境综合治理工作的不断推进,治理要求也日益严格。內源污染治理上更强调底泥的安全处置及资源化利用,其前提都需要对泥浆进行无害化、减量化的处理。至此,环境友好程度更高的疏浚泥浆机械化脱水成为了底泥处置的关键环节之一,并在各地生态清淤工程中得到广泛应用。虽然目前的应用实例较多,但在工程设计和实施上缺乏针对设备种类和工艺特点的量化设计与实施指导,导致疏浚泥浆的机械化脱水效能受限。本文依托于梁溪河生态清淤工程进行疏浚泥浆的在线脱水工艺设计,并以疏浚泥浆为试验对象,通过试验确定药剂使用种类、投加量和板框压滤机在实际运行过程中的滤布透气量和停泵依据,旨在验证工艺可行性并指导正式施工,以期提高施工过程中的泥浆脱水效率,同时为其他类似泥浆的减量化处理提供思路和参考。

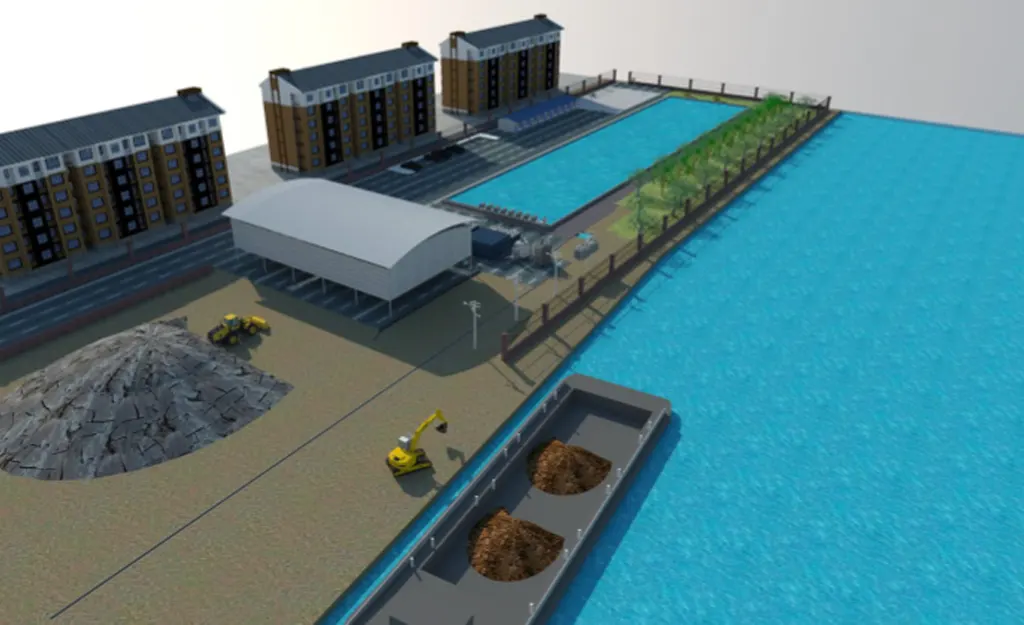

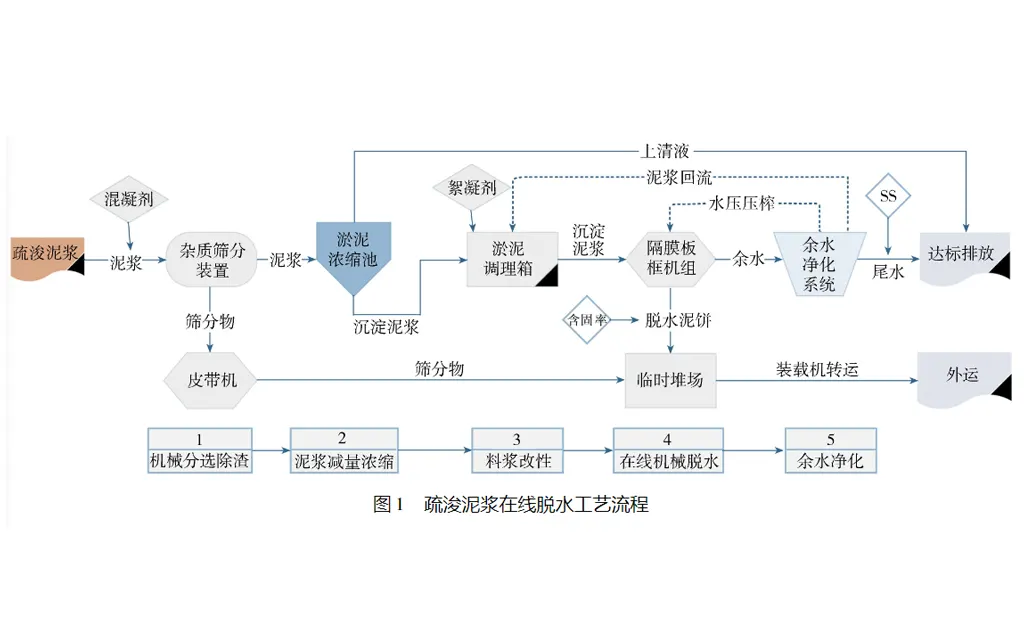

1疏浚泥浆在线脱水工艺设计及机理经浆化后的疏浚淤泥一般具有高污染、高含水率等特性,并携带有垃圾、砾石等杂质,需对其进行一定的前处理以实现高效脱水。围绕着杂质去除、泥浆减量、匀质改性调理、淤泥实时脱水的设计思路进行疏浚泥浆在线脱水工艺设计,设计要求泥浆减量率不小于50%、泥饼含固率不小于60%、泥饼厚度不小于25mm。工艺流程见图1,场坪布置效果见图2。

1.1机械分选除渣疏浚泥浆经管道输送至杂质筛分装置进行机械分选除渣,通过激振器给予筛网的高频震荡,去除泥浆中的垃圾、碎石及根茎腐殖质等大固体杂质。剩余泥浆可通过旋流浓缩和多级配筛网的组合使用分选出中、粗砂,实现部分资源的回收利用。

1.2泥浆减量浓缩在泥浆中湿式掺入预先调配好的混凝剂后通过管混进入淤泥浓缩池进行减量化和浓缩处理。混凝剂电离出的游离质点直接捕获了淤泥颗粒胶体表面所带的负电荷,发生电性中和作用,降低了淤泥胶体分散系统的Zeta电位,从而彻底破坏了在颗粒表面吸附的水化膜,使各相微粒胶体的电位失稳,加速各相微粒间相互吸引、碰撞,从而使泥浆实现快速的聚合沉降,达到泥浆减量化和浓缩的处理目的。

1.3料浆调理改性沉淀浓缩后的淤泥料浆收集至淤泥调理箱,过程中掺入熟化后的有机高分子絮凝液剂。泥浆中初步脱稳的各组分物质与絮凝剂水化形成的有机链状活性基团在库仑力、分子间相互作用力、配位共价键等的作用下,被网捕、桥架、凝聚在一起,发生多组分聚合效应,使淤泥粒径的级配分布得到优化,从而提高和改善淤泥料浆的脱水性能。

1.4在线机械脱水经过改性后的料浆被连续加压分配至板框机组的各个滤室,依靠持续保压使料浆在滤布面上堆积压缩并形成逐渐增厚的过滤层以截留固相颗粒,实现固液分离,卸压后再向隔膜板内注入高压水,利用隔膜变形产生的反压对淤泥完成进一步压榨,最后松板卸泥结束一次全周期工作。

2疏浚泥浆在线脱水工艺试验及分析首先利用梁溪河疏浚泥浆进行泥浆沉降柱试验,确定泥浆减量浓缩工序中混凝剂的投加量和絮凝剂上机试验中絮凝剂的使用种类及投加量。随后利用所选药剂种类及投加量下形成的淤泥絮体进行滤布透气量选型试验,确定适应于本工艺机械脱水工序的滤布型号。在滤布透气量、絮凝剂上机试验种类及投加量已确定的情况下进行絮凝剂选型上机试验,确定料浆改性过工序中所使用的絮凝剂种类。最后利用上述试验结果进行板框机的现场调试运行,确定最佳进料和最佳反压时间下对应的末期排水量特征值,并以此作为机械脱水工序中的停泵参考。

2.1泥浆沉降柱试验

2.1.1混凝剂沉降柱试验取一定量的梁溪河疏浚泥浆特征试样(含固率为8%) ,放 入8个200mL量 筒 中,依 次 分 别 加 入2mL、3mL、4mL、5mL、6mL、7mL、8mL和9mL质量比为1%的聚合氯化铝(polyaluminumchloride简称PAC,氧化铝含量为28%)混凝剂溶液,充分混合均匀后静置1h(相当于减量浓缩池的水力停留时间)后测定上清液的浊度和沉降柱体积,测 定 结 果 见图3。由图3可以看出,PAC投加量为300mg/L时上清液浊度为12.3NTU,浊度曲线趋于平缓;沉降柱体积为82.05mL,沉降柱体积曲线出现拐点。继续投加PAC,上清液浊度和沉降柱体积可进一步降低,但降低幅度均不大,也没有出现浊度不降反升的趋势,该现象显示还未到达最佳投加量。但此投加量下,泥浆体积已从原来的200mL降低至82.05mL,泥浆减量率约为59%,满足工艺设计中泥浆减量率不小于50%。此外,从工程实施质量和成本上考虑,继续投加导致的效果提升对比成本增加所带来的收益明显降低,故泥浆减量浓缩工序中PAC的参考投加量选择300mg/L。

2.1.2絮凝剂沉降柱试验以PAC投加量为300mg/L,静置1h后去除上清液的沉降泥浆为试样,每份泥浆试样取200mL,依 次 分 别 加 入0.1%的各型聚丙烯酰胺(polyacrylamide,PAM)絮 凝 剂 溶 液,PAM具 体 选 型规 格 见 表1。其 中APAM按45mg/L、50mg/L、55mg/L、60mg/L、65mg/L、70mg/L、75mg/L、80mg/L、85mg/L,CPAM按35mg/L、40mg/L、45mg/L、50mg/L、55mg/L、60mg/L的投加量投加,充分混合均匀后静置15min测定上清液的浊度和沉降柱体积,测定结果见图4。对比各型PAM最佳投加量下的上清液浊度、沉降柱体积和投加成本,各型PAM投加量与浊度的关系曲线表征相似,当达到最佳投加量时上清液浊度最低,继续投加试样上清液的浊度没有进一步降低反而有上 升 的 趋 势。原因可能是絮凝剂过量投加后,未起到作用的絮凝剂分子链占据了颗粒表面并形成包裹,使颗粒失去空白键位,从而失去桥架的可能,使胶体产生复稳现象,随着失去的空白键位越来越多,导致试样浊度上升。由图5可以看出,在最佳投加量下,各型CPAM在投加量、上清液浊度和沉降柱体积上的表现普遍优于各型APAM,并且离子度越高的CPAM所形成的沉降柱体积越小越密实,投 加 量 也 越 小,其 中CPAM(4)以 最 佳 投 加 量45mg/L、上 清 液 浊 度15.7NTU、沉降柱体积79.7mL表现最优;APAM方面,分子量越 高 的APAM产品投加量越小,而 水 解度的变化对试验结果无明显影响,其中APAM(2)以最佳投加量65mg/L、上清液浊度18.7NTU、沉降柱体积95.3mL在APAM中 表 现 最 优,效 果 最 接 近CPAM。造成上述试验结果的原因可能是由于泥浆试样中的PAC并非最佳投加,导致淤泥颗粒表面的负电荷未被完全中和,而CAPM电离出的正电荷离子中和了泥浆试样中的负电荷斥力,促使颗粒间相互吸引,发生沉聚压缩,形成更为紧密的絮体结构;APAM水解 形 成 的RCOO-则 无 法 发 生 电 性 中 和 反应,仅发生桥架作用导致投加量相对较大,上清液浊度相对稍高。综上考虑,各型CPAM的表现虽然差异不大,但市场价格存在较大不同,其中以CPAM(2)的投加成本最低为115元/m3。虽然投加APAM(2)的效果略差,但其成本仅为97元/m3,故选择CPAM(2)和APAM(2)进行后续上机试验。

2.2滤布透气量选型试验选择适应疏浚泥浆连续脱水工况特点、过滤效率高、卸渣时间短、耐久性好的锦纶单丝滤布进行试验,滤布透气量选型规格见表2。试验过程中取一定量经CPAM(2)和APAM(2)改性后的料浆,选择不同透气量的滤布按保压压力(0.8MPa)、保压时间(90min)分别进行试验室小型样机试验,测定不同药剂及透气量下的泥饼含固率和穿滤时间。在本试验透气量选值区间内,两款药剂在泥饼含固率和滤布穿滤时间上的表现相似:滤布透气量越大,穿滤时间越长,所形成的泥饼含固率越大。透气量在大于949.28L/(m2·s)后,泥饼含固率上升幅度趋于平缓,这可能是因为滤布透气量已满足保压下滤饼层中滤水通道的最大排水值;透气量在大于734.00L/(m2·s)后,穿 滤 时 间出现拐点,呈逐步递增的趋势,显示此时已有部分小直径以上的淤泥颗粒未被滤布截留。虽然滤布透气量为1292.60L/(m2·s)时的泥饼含固率最高,但此时由于孔径增大导致的穿滤时间明显增长较多,而透气量为734.00L/(m2·s)时的泥饼含固率偏低且存在较大提升空间,故选择透气量为949.28L/(m2·s)的滤布3作为机械脱水工序的滤布选择。

2.3絮凝剂选型上机试验将减量浓缩池中同时吸取的料浆分配至两个调理箱,过程中分别掺入熟化后的CPAM(2)和APAM(2)溶液,并以彼此的最佳投加量进行料浆改性,改性后的料浆再分别输送至2台600m2的板框压滤机,在相同的进料流量(80m3/h)、保压压力(0.8MPa)、保压时间(90min)、反 压 压 力(1.2MPa)和 反 压 时 间(30min)下进行全周期压榨,并重复进行4组平行试验,测定最终的泥饼含固率、卸料时间和穿滤时间。由表3可以看出,相较于APAM(2) ,使用CPAM(2)所形成的泥饼含固率较高,卸泥时间较短,而滤布的穿滤时间则较长。原因可能是CPAM(2)依靠电性中和和桥架作用所形成的絮体更为紧密,而APAM(2)在依靠长链桥架凝聚的过程中网捕到了胶体稳定态下更多的游离水,导致泥饼含固率偏低;同时CPAM(2)相对较小的分子量导致其形成的泥饼在过滤初期抗剪和搭桥能力不如APAM(2) ,造成穿滤时间较长,这也是其所形成的泥饼黏度较小,脱落性较好的原因。虽然CPAM(2)在穿滤时间上略高于APAM(2) ,但其在泥饼含固率及卸泥时间上的表现相比于APAM(2)具有显著优势,泥饼含固率的降低可减少泥饼的体积,减少后续的转运费用,卸泥时间的减少可缩短板框压榨全周期的工作时间,提高淤泥处理效率,故料浆改性工序的絮凝剂选择使用CPAM(2)。

2.4板框机现场调试

2.4.1进料运行调试将淤泥调理箱中的改性泥浆分别以80min、90min、100min、110min、120min为进料时间输送至5台600m2的 板 框 压 滤 机,并以相同的进料流量(80m3/h)、保压压力(0.8MPa)、反压压力(1.2MPa)和反压时间(30min)进行压榨的过程控制,记录各压滤机进料过程末期的排水量和最终获得的泥饼厚度及含固率,结果见图7。由图7可以看出,随着进料时间的加长,末期排水量值不断减小,泥饼厚度和含固率均 不 断 增 大。当进料时间超过100min后,泥饼含固率和厚度的增长幅度明显减缓,这可能是因为此时板框机各滤室内的空间已趋近于被固相填满,脱水效率逐渐降低,当 进 料 时 间 达 到110min后,排水量进一步减小,三项参数变化幅度均趋于稳定,是较为理想的停泵(进料泵)状态。但从施工角度 看,进 料 时 间 为100min时,泥 饼 含 固 率 为63.5%,厚度为26.5mm,已满足本工艺设计要求,且缩短的进料时间有利于减少板框的全周期工作时间,间接提高泥浆脱水效率,故选择100min为最佳进料时间,并以此时对应的末期排水量14.25m3/h作为停泵(进料泵)参考指导后续施工。

2.4.2反压运行调试按进料运 行 调 试 方 法,在 进 料 时 间 为100min下进行5组反压时间分别为20min、25min、30min、35min和40min的平行试验。记录各压滤机反压过程末期的排水量和最终获得的泥饼厚度及含固率,随着反压时间的加长,其末期排水量和泥饼厚度不断减小,含固率则不断增大,当反压时间达到35min时泥饼含固率增长幅度减缓,是较为理想的停泵(反压水泵)时间。但从施工角度看,反压时间为25min时其对应的泥饼含固率为61.24%,泥饼厚度为26.7mm,已满足本工艺设要求,且缩短的反压时间有利于减少板框的全周期工作时间,间接提高泥浆脱水效率,故选择25min为最佳反压时间,并以此时对应的末期排水量5.14m3/h作为停泵(反压水泵)参考指导后续施工。

3工艺应用评价本工艺已在无锡市滨湖区河道环境综合整 治—梁溪河清淤项目中成功应用,完 成 了285020m3河道淤泥的在线机械脱水施工。工程实践证明,疏浚泥浆的在线脱水处理过程连续、稳定、高效,工艺具备可行性,工艺设计要求具备可达性。其中机械分选除渣工序有效清除了疏浚泥浆中的大颗粒固体杂质,减少了杂质对后道工艺中各级泵体的损伤,提高了工艺稳定性;泥浆减量浓缩工序极大地缩小了待处理泥浆的体积,减少了运行成本,提高了泥浆处理效率,施工过程中PAC的实际投加量为300~400mg/L,稍高于试验数据,这是由于现场工况下疏浚泥浆的浓度存在的波动所导致;料浆改性工序使泥浆体积得到进一步减小并有效改善了泥浆的脱水性能,同时起到均质作用,缩小了料浆浓度变化的区间,提高了工艺稳定性;机械脱水工序通过板框机组的分组切换运行实现工艺的稳定和连续,实际施工过程中板框机组全周期工作时间为135~150min,以试验所得的进料、反压末期的 排 水 量 特征值作为停泵参考可实现泥饼含固率不小于60%、泥饼厚度≥25mm的设计要求。

4 Conclusion

a.混凝剂沉降柱试验结果表明PAC投加量为300mg/L时泥浆减量率约为59%,达到设计要求且经济性较好;絮凝剂沉降柱及选型上机试验表明絮凝剂种类及投加量的不同在上清液浊度、沉降柱体积、泥饼含固率、卸泥时间和穿滤时间的表现上存在差异,其中CPAM(2)的投加量为50mg/L时综合表现最好,优于其他各型絮凝剂。

b.选择合适透气量的滤布对疏浚泥浆的脱水具 有 增 益 效 果,试验结果表明透气量选择为949.28L/(m2·s)时泥饼具有相对较高的含固率且滤布的穿滤时间不会过长导致二次处理成本增加。

c.将板框机最佳进料和反压时间下对应的排水量特征值作为停泵参考对疏浚泥浆的在线脱水具有指导意义。对现场调试结果进行对比分析,结果显示最佳进料和反压时间分别为100min和25min,此时获得的泥饼含固率和厚度分别为61.24%和26.7mm,对应的末期排水量特征值分别为14.25m3/h和5.14m3/h。d.工程实践表明,本文所得结论可用于指导施工,疏浚泥浆在线脱水处理过程连续、稳定、高效,工艺具备可行性,工艺设计要求具备可达性。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses