introductory

持续的高强度城市开发建设产生的大量建筑废弃物,使得城市固体废弃物管理问题日益突显.在中国,2018年12月国务院办公厅印发的《“无废城市”建设试点工作方案》,2021年5月国家发展和改革委员会、科技部、工业和信息化部等部门印发的《关于“十四五”大宗固体废弃物综合利用的指导意见》以及2021年7月国家发展和改革委员会编制印发的《“十四五”循环经济发展规划》,均对固体废弃物减量、资源化和无害化处置提出了要求.在中国粤港澳大湾区建设中,固体废弃物处置的协同机制、资源化技术的研发有待进一步开拓,且随着生态环境压力的加大,亟需对固废资源循环利用方案进行探索.以深圳市为例,其固体废弃物中的工程渣土的产生量和全市的承载能力已严重失衡.2015—2019年,深圳市建筑废弃物年均产生质量是深圳市生活垃圾总质量的19倍.其中,工程渣土体积约占建筑废弃物的75%~80%,产生量已远超深圳市工程渣土受纳场承载能力.作为无废城市试点之一,深圳市积极展开试点工作,对工程渣土处置问题进行探索.2019年制定了《深圳市工程泥浆施工现场处理试点工作方案》,组织深圳地铁集团开展现场试点工作.虽然试点工作的开展有助于工程渣土处置难题的解决,但仍存在较多问题,如所采用的处理设备集成化和模块化程度低,设备占地面积与处理能力不匹配,对不同地层适应性弱等,这些问题对工程渣土的处理能力及经济、环境与社会效益均存在重大影响.因此,亟需对现存问题详细分析,探索一套可靠、有效、经济的解决方案,实现工程渣土高效的源头减量、资源化利用和无害化处置.本研究以深圳市地铁盾构渣土为研究对象,通过问卷调查、专家访谈以及实地调研等手段收集各地铁工程盾构渣土试点项目的一手资料,系统分析盾构渣土在现场处置中详细问题,并提出改进措施,为规范深圳市盾构渣土现场处置活动,实现无害化、减量化和资源化处理提供参考.1深圳市盾构渣土处置概况盾构法施工因具有快速、安全和可靠等优势,已成为地铁和隧道等地下工程的主要施工工法,深圳市地铁建设也主要应用盾构法施工.虽然盾构法施工对深圳交通建设的发展起到了重要作用,但同时也产生了大量盾构渣土,每千米地铁盾构施工至少产生4.5×104m3的盾构渣土,截至2030年,深圳市仍有超过500km的轨道交通规划建设规模.考虑到深圳市工程渣土受纳场承载能力,盾构渣土处置问题将变得日益严峻.盾构渣土不同于普通的工程渣土.在盾构施工中,为顺利掘进,往往会在掘进过程中添加泡沫剂和高分子聚合物等对生态环境影响较大的物质.因此,由盾构产生的渣土不能简单地通过填埋和堆放进行处置,未经处理的填埋和堆放容易导致渣土内含的有害物质污染土壤和水体,对环境产生负面影响.同时,由于盾构渣土中含有大量流动性泥浆,含水率高,运输途中容易产生泄漏等问题,常规工程渣土受纳场很难接纳,而简单地堆积有可能造成滑坡等安全事故,因此处置难度较大.盾构渣土作为一种建筑废弃物,对其进行资源化利用是一种高效的处置方法.2020年深圳市建筑废弃物产生量为9.476×107m3,各处置方式中,通过外运方式进行平衡处置的量占全市建筑废弃物总体积的70.7%,资源化利用(包括围填海、综合利用和工程回填)的量约占总体积的26.6%.考虑到建筑废弃物中工程渣土(含盾构渣土)的占比较高,中国的盾构渣土资源利用率仅为1%左右.虽然深圳市整体盾构渣土资源化利用水平相对较好,但主要处置方式仍以外运为主,资源化利用水平仍有巨大的提升空间.因此,深入探索盾构渣土资源化利用对深圳市进一步挖掘资源化利用潜力极具价值,且能提升全国的盾构渣土资源化利用水平.为进一步对深圳市盾构渣土资源化利用展开探索,并有效遏制盾构渣土海路或陆路运输途中泥浆乱排和污染环境等现象,2019年下半年,深圳市住房和建设局对在建地铁项目展开了盾构渣土现场处置试点工作.通过对渣土筛分和对细颗粒渣土、泥浆压滤,实现盾构渣土的泥砂和泥水分离,达到盾构渣土减量化和控制余泥含水率目标.本研究第1批试点项目集中在深圳地铁6号、12号、13号和16号线.根据试点项目的效果,制订深圳市盾构渣土处置办法、技术规范和工程造价清单.

2深圳市盾构渣土现场处置问题分析2019年12月至2020年4月,以深圳地铁6号、12号、13号和16号线的4个盾构渣土现场处理项目为研究对象,通过问卷调查、专家访谈、现场踏勘和咨询,了解各试点单位的工程概况,并取各试点现场的砂子和泥饼样品进行检测分析.

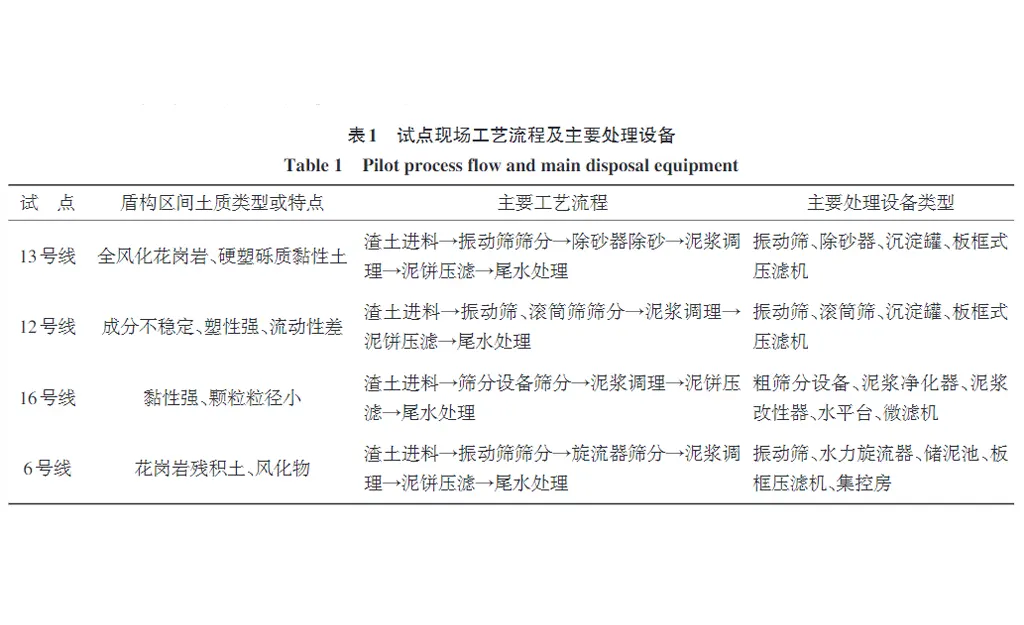

2.1现场处置工艺情况调研发现,每个试点现场所使用的盾构渣土处理设备及工艺流程并不相同,这与盾构区间土质特性和实施单位的技术能力有关.表1为4个试点现场的盾构区间主要土质类型或特点、工艺流程和处理设备类型等信息.由表1可知,各试点现场已形成较为完善的盾构渣土处置流程,均包含了进料、筛分、泥浆调理、压滤及尾水处理等环节.各试点现场所使用的设备主要包括振动筛、除砂器、滚筒筛、沉淀罐、水力旋流器、泥浆净化设备和板框式压滤机等.

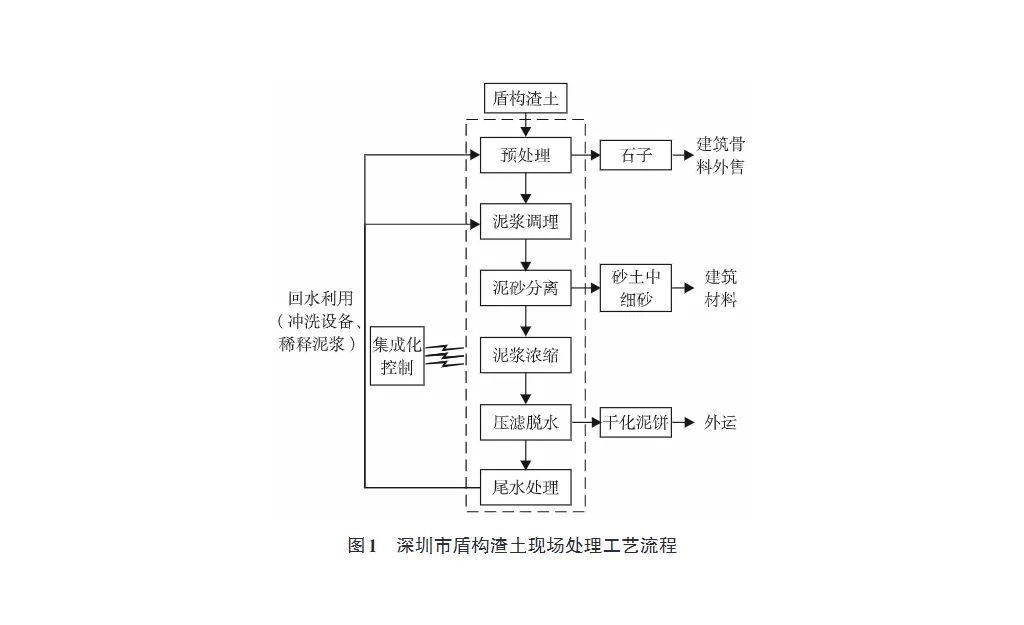

各试点使用的工艺流程可划分为预处理、泥浆调理、泥砂分离、泥浆浓缩、压滤脱水、尾水处理和集成化控制等7个子系统(图1).其中,仅6号线试点项目安装了集成化控制系统.各子系统主要功能如下:1)预处理:利用筛分设备对盾构渣土进行预筛分处理,筛出大块岩石颗粒,可用高压冲水将泥浆分散.2)泥浆调理:加水稀释泥浆,对泥浆中残留的泡沫剂进行消泡和除味.3)泥砂分离:将经过稀释消泡后的浆液输送至除砂设备中进行泥砂分离.4)泥浆浓缩:将已分离砂粒的工程泥浆从泥浆池输送至泥浆浓缩罐,进一步浓缩提高泥浆含固率.5)压滤脱水:将浓缩后的泥浆输送至压滤机,进行压滤脱水,泥浆经过压滤脱水后形成的泥饼含水率(水的质量分数)不得超过40%.6)尾水处理:通过物理、化学和生物等方法对泥浆处理工艺过程中产生的尾水进行净化处理.7)集成化控制:由可编程逻辑控制器(pro⁃grammable logic controller,PLC)控制系统、人机交互系统和监测通讯系统组成,可满足控制室远程自动或手动控制、现场本地控制、关键参数检测及系统故障报警等基本需求.。

2.2样品检测为进一步确定试点项目中砂土和泥饼的参数,对4个试点现场收集的砂和泥饼进行检测.具体操作步骤为:①称取砂与泥饼的湿质量;②将砂与泥饼置于105°C烘干箱中烘干,通过质量损失计算砂的含水率(水的质量分数)w1和泥饼的含水率w2;③将砂送至标准筛中进行筛分试验,计算砂的细度模数Mx[10].含水率和Mx的计算公式为含水率=m(烘干前)-m(烘干后)m(烘干后)×100%(1)Mx=(A2+A3+A4+A5+A6)-5A1100-A1(2)其中,A1,A2,…,A6分别是孔径为4.75、2.36、1.18、600、300和150μm筛的累计筛余砂的质量分数.各试点项目砂和泥饼的各项检测结果如表2.由表2可知,12号线试点项目砂的细度模数较大,16号线试点项目砂的细度模数较小.4个试点项目中砂的含泥量w3(砂中粒径小于75.00μm的颗粒的质量分数)普遍较高,12号线试点项目中w3约为6号线的2倍.4个试点项目中的w2均小于25%.

2.3处理能力及工艺特点

试点项目的工艺特点进行分析.依据《深圳市住房和建设局关于公开征集泥浆施工现场处理技术方案的通知》对用地面积及脱水干化设备处理能力的要求,判断各试点项目处理能力是否达标.模块化和集成化程度主要考虑设备在模块组合时拆卸的简便性,以及是否充分利用场地面积进行设备安装.装备智能化则体现在是否实现智能化管理.设备对地层适应性主要看各试点项目是否能有效应对盾构区间土质变化问题.由表3可见,4个试点项目中只有12号线项目处理能力满足要求,其他3个项目需要改进.模块化和集成化程度方面,12和6号线采用了模块化设计,13和16号线项目模块化集成化程度一般.装备智能化方面,4个试点项目都有所体现,其中,6号线项目程度最高.设备对地层适应性方面,13和6号线项目较好,12和16号线项目一般.

2.4盾构渣土现场处理存在的问题调研结果表明,各试点已形成较为完善的盾构渣土处置流程,可以将盾构渣土处理为石子、砂土和泥饼,各组成材料的含水率满足《深圳市建筑废弃物管理办法》(市政府令330号)运出场(厂)地的要求.但存在以下问题:1)设备对地层适应性弱且现场处理能力不足.4个试点项目的地层土质均不同,且随着盾构掘进,土质变化明显.在调研过程中发现,盾构区间土质变化易造成振动筛无法筛分、泥浆溢流及细砂含泥量高等问题,需对工艺设备进行改造升级.设备除了适应性弱以外,还存在处理能力不达标的问题.地铁13、16和6号线试点项目日处理能力有待提高.根据现场调查,影响处理效率的主要原因有:①泥饼质量含水率过低.对泥饼性质进行测试发现,4个试点现场处理项目的泥饼质量含水率(质量分数)介于21.07%~24.25%,远低于深圳住建局招标文件规定的要求(<40%).较低的含水率(水的质量分数)意味较长的压滤时间,一定程度上会影响压滤效率和压滤机使用寿命.②盾构渣土现场处置使用的压滤机的滤布寿命较短,频繁更换滤布需要时间,且由于压滤机滤框给料口经常发送堵塞,滤饼不易取出,对连续生产存在一定影响.③试点项目所采用的处理设备对不同地层土质的适应性弱,处理能力不足.④盾构渣土中含有泡沫剂,在处理过程中需要加入消泡剂进行消泡,占用大量的时间.2)再生砂含泥量偏高和未对泥饼进行资源化处理.再生砂的含泥量(质量分数)为3.56%~7.48%,且含有一定的絮凝剂.根据《建筑用砂》GB/T14684—2011规定,I类砂的含泥量不得大于1.0%,II类砂的含泥量不得大于3.0%,III类砂的含泥量不得大于5.0%.4个试点项目中只有13和6号线试点项目的再生砂符合《建筑用砂》GB/T14684—2011中III类砂的要求,其他两个试点项目的再生砂需要进一步处理,说明目前的除砂设备需要改进.大量实践表明,用于制备混凝土的砂的含泥量越高,对混凝土的强度和耐久性的影响越大,需在工序中严格控制砂石骨料的含泥量.絮凝剂的残留问题也会影响混凝土质量.絮凝剂残留量越高,混凝土的流动性、保坍性能和抗压强度均会显著降低.经过压滤而成的泥饼资源化利用途径多样,如利用泥饼制作免烧砖、陶粒、海绵城市设施介质土、种植土、水稳层和高岭土等,但由于受施工场地限制,4个试点项目的泥饼都是外运填埋,未实现资源化利用.3)盾构渣土处理设备集成化、模块化和智能化程度偏低.为适应狭小场地的盾构渣土资源化需求,应对设备进行集成化和模块化设计,方便快速拼接安装.13及16号线试点项目设备占地面积大,未充分利用场地实现高效渣土处理,设备集成化和模块化有待提升.考虑到经济因素,各试点项目主要使用传统设备,效率高的水力旋流器(除砂器和除泥器)和智能管理系统很少使用.4个试点项目中只有地铁6号线中山大学-武汉大学区间试点工地安装了密闭式厂房和中央控制系统,智能化管理程度较高,其余试点项目智能化管理程度较低.3改进措施及建议针对盾构渣土现场处理存在的问题,提出以下改进措施和建议,以期能为经济高效处理深圳市盾构渣土和资源化利用提供借鉴.1)采用3层振动筛和斜板沉淀设备提高设备适应性和处理能力.为提升盾构渣土处置设备对不同类型渣土的适应性和处理能力,在选取处理设备时,应充分考虑设备参数的可调性和设备的本身特性.如在预处理子系统中,若筛分设备参数可调性差或筛网直径选择不当,当盾构渣土组成类型发生变化时,易发生淤堵,对系统处理效率及后续成品质量将造成一定影响,因此,在振动筛分设备的选取时应充分调查盾构区间渣土类型,优先选取振幅范围、频率范围和激振力均可调,且筛分效率高、不易堵孔的3层筛网的筛分设备.泥水分离阶段应优先考虑选择斜板沉淀设备,不宜选用传统的沉淀塔进行泥水分离.目前,大部分试点仍采用传统的沉淀塔进行泥水分离,由于没有斜板或斜管,沉淀效率低,且传统的沉淀塔一般为现场制作,无法循环利用.为进一步提高泥水分离效率,结合斜板沉淀设备,参与研发了移动式高速泥水分离系统该系统由消能箱、斜板沉淀装置、排泥装置、排水装置及絮凝剂自动添加装置组成,在东莞清溪河道底泥处置项目中已正常运行3a,该系统的整体处理效率是使用传统沉淀塔的4倍,运行效果良好.2)采用水力旋流器制成的除砂器提高再生砂质量.目前的盾构渣土现场处理工艺技术上是可行的,只是再生砂中的含泥量较高.采用由水力旋流器和振动脱水筛制成的除砂器代替传统的滚筒式洗砂机,可提高再生砂的质量,使再生砂满足《建筑用砂》GB/T14684—2011标准.受施工场地限制,不鼓励在施工现场对泥饼进行资源化处理,但应将泥饼运至工程渣土集中处理厂进行资源化处理,而不是直接运至东莞和惠州等地填埋.由于滚筒式洗砂机和大直径水力旋流器仅能做到泥砂分离,而无法将粉土和黏土分开,无法充分发挥泥饼应用潜力.因此,建议在工艺流程中增加除泥器,或者采用研发的盾构渣土生态处理工艺.该工艺设备已在东莞清溪河道底泥处置运行3a,效果良好.对盾构渣土生态处理工艺适当改进后可用于地铁盾构渣土现场处理或者渣土集中处理.3)提高设备集成化布置、模块化设计和智能化控制水平.集成化和智能化在盾构渣土处置过程中的优势较为明显.集成化主要是在有限的施工场地对设备进行布置,形成最优化和集成度最高的场地布置方案.模块化设计可方便快速实现各类系统间模块化安装.智能化控制是解决设备运行效率和操作简便性的关键,通过设备智能化实现现场少人化管理,并能增强装备对不同渣土类型的适应性.在 现 场 布 置 前,通 过 前 期 建 筑 信 息 模 型(building information modeling,BIM)建模的实际场景模拟和设备拼装实现集成化,为开展现场拼装集成提供依据,实现场地的充分利用,解决场地面积与处理能力不匹配的问题.模块化设计需充分考虑各类设备间的组合方式和系统间的接口,实现高效拆装.智能化控制包括采用自动加药装置严格控制絮凝剂使用剂量,以及智能化分类和智能化粒径分析,将参数传输至可视化中控室内便于与各类设备实行信息交互.实现各设备状态的实时监控和控制,在提升效率的同时,减少运维人数,节省人力成本.结 语对深圳市盾构渣土现场处理试点项目进行调查研究,分析各试点项目的特点及问题.研究发现:1)试点项目的盾构渣土现场处理工艺技术上是可行的.通过筛分、洗砂、沉淀和压滤等方法可将4个试点盾构渣土处理为石子、砂土和泥饼(粉土和黏土混合物)等材料,且各材料的含水率(水的质量分数)符合《深圳市建筑废弃物管理办法》(市政府令330号)运出场(厂)的相关规定;泥饼含水率低于25%,满足深圳住建局招标文件规定小于40%的要求.筛分出的石子和再生砂可用作建筑材料,实现了盾构渣土减量化和部分资源化目标.2)试点项目的处理工艺有待于进一步完善.如设备适应性差和现场处理能力不足,再生砂含泥量偏高,泥饼没有资源化处理,盾构渣土处理设备集成化、模块化和智能化程度偏低等.为提高盾构渣土现场处理能力和提高产品质量,从设备、工艺、资源化利用、集成化、模块化及智能化角度提出改进措施和建议:①采用3层振动筛和斜板沉淀设备提高设备适应性和处理能力;②采用水力旋流器制成的除砂器提高再生砂质量;③利用BIM技术、自动化控制技术和信息化技术,提高设备集成化布置和智能化控制水平泥砂分离,而无法将粉土和黏土分开,无法充分发挥泥饼应用潜力.因此,建议在工艺流程中增加除泥器,或者采用研发的盾构渣土生态处理工艺.该工艺设备已在东莞清溪河道底泥处置运行3a,效果良好.对盾构渣土生态处理工艺适当改进后可用于地铁盾构渣土现场处理或者渣土集中处理.3)提高设备集成化布置、模块化设计和智能化控制水平.集成化和智能化在盾构渣土处置过程中的优势较为明显.集成化主要是在有限的施工场地对设备进行布置,形成最优化和集成度最高的场地布置方案.模块化设计可方便快速实现各类系统间模块化安装.智能化控制是解决设备运行效率和操作简便性的关键,通过设备智能化实现现场少人化管理,并能增强装备对不同渣土类型的适应性.在 现 场 布 置 前,通 过 前 期 建 筑 信 息 模 型(building information modeling,BIM)建模的实际场景模拟和设备拼装实现集成化,为开展现场拼装集成提供依据,实现场地的充分利用,解决场地面积与处理能力不匹配的问题.模块化设计需充分考虑各类设备间的组合方式和系统间的接口,实现高效拆装.智能化控制包括采用自动加药装置严格控制絮凝剂使用剂量,以及智能化分类和智能化粒径分析,将参数传输至可视化中控室内便于与各类设备实行信息交互.实现各设备状态的实时监控和控制,在提升效率的同时,减少运维人数,节省人力成本.

结 语

对盾构渣土现场处理试点项目进行调查研究,分析各试点项目的特点及问题.研究发现:

1)试点项目的盾构渣土现场处理工艺技术上是可行的.通过筛分、洗砂、沉淀和压滤等方法可将4个试点盾构渣土处理为石子、砂土和泥饼(粉土和黏土混合物)等材料,且各材料的含水率(水的质量分数)符合《深圳市建筑废弃物管理办法》(市政府令330号)运出场(厂)的相关规定;泥饼含水率低于25%,满足深圳住建局招标文件规定小于40%的要求.筛分出的石子和再生砂可用作建筑材料,实现了盾构渣土减量化和部分资源化目标.

2)试点项目的处理工艺有待于进一步完善.如设备适应性差和现场处理能力不足,再生砂含泥量偏高,泥饼没有资源化处理,盾构渣土处理设备集成化、模块化和智能化程度偏低等.为提高盾构渣土现场处理能力和提高产品质量,从设备、工艺、资源化利用、集成化、模块化及智能化角度提出改进措施和建议:①采用3层振动筛和斜板沉淀设备提高设备适应性和处理能力;②采用水力旋流器制成的除砂器提高再生砂质量;③利用BIM技术、自动化控制技术和信息化技术,提高设备集成化布置和智能化控制水平.

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses