1新技术研发背景

1.1企业规模扩大山东亚太森博浆纸有限公司位于山东省日照市,公司一、二期工程引进欧美发达国家先进的制浆设备,总投资150亿元,是一家世界领先的林、浆、纸一体化的大型制浆造纸企业。公 司 一 期 工 程2002年投产,总投资37亿元人民币、年产漂白硫酸盐木浆31.5万t、高档白卡纸板17万t,是“九五”、“十五”国家重 点 建 设 项 目;二 期 工 程 总 投 资113亿 元人民币、年产100万t漂白硫酸盐木浆,是目前世界上最大的单条浆线和工艺技术装备最先进的制浆生产线,成为 全 国 最 大 的 浆 厂。公 司 于2003年 通 过ISO9001质 量 体 系、ISO14001环 境 体 系 和OH-SAS18001职业健康安全管理体系国际认证。2009年又通过了QS认证,荣获国家质检总局颁发的“食品用纸包装容器等制品生产许可证”。2010年通过FSC认证。

1.2资源环境持续和谐发展的需要公司一、二期工程环保投资创国内单个浆纸厂之最,达36.3亿元,此前的一期工程环保污泥做了有机肥原料,浆渣木屑部分被作为农用有机肥、部分做纤维板等原料处理了,还有部分废弃。二期工程达产后,从污水一、二、三级处理系统排出的污泥量较大,若全作为肥料处理,则所需要的运输、储存、生产、使用环节投入较大。而且在二期工程达产后,增加了大量的浆渣木屑,浆 渣 木 屑 日 产 约200t(湿基) ,木屑的热值相当于煤炭,是 很 好 的 发 电、产 汽的高热值、无污染天然环保燃料,具有巨大能源利用价值。所以,利用污泥、木屑进行热电联产,除了可节约部分煤炭,对发展循环经济,推行清洁生产,实现固废零排放也是意义重大。

2国内外污泥处理现状与存在问题造纸业的清洁生产技术也取得了前所未有的进步。特别是造纸化学品的发展、大型高速纸机的引进和开发,木浆和废纸利用率的提升,都大大降低了造纸用水量和污染物排放。同时,随着科技进步和技术创新,造纸废水治理技术已相当成熟,水污染治理水平得到大幅度的提高。据统计,我国造纸产量从2000年的3050万t增加到2009年的近8640万t,增加了2.8倍,而COD排放量从当时的203万t下降到129万t左右,下降了近60%,特别是近年来新建和改建一大批现代化制浆造纸工厂,技术装备新,管理好和投入大量资金用于环保治理,企业的废水及排放COD指标都大大低于国家标准,甚至超过世界水平。造纸工业的污水,不论是否经过处理,均含有污泥。造纸污泥中的有机物含量较高,一般干污泥的热值可 达 到10MJ/kg左 右。有些国家已开始使用污泥 进 行 发 电,如 日 本 污 泥 的55%,美 国 污 泥 的25%和欧洲污 泥 的11%均已用于焚烧发电。通常污泥的处置方法是填埋和焚烧,污泥焚烧是将污泥置入焚烧 炉 内,在过量空气加入下,进 行 完 全 焚烧。其中不存在多环芳烃类污染物,其它有机污染物含量也几乎为零,重金属离子不能被有效去除,沉积在飞灰和炉渣中,其体积大为缩小使污泥最终处置极为便 利。目前污泥的处置基本上有如下的方式。

2.1与生活垃圾混合焚烧目前国内外常用的生活垃圾焚烧炉为炉排炉,如滚动炉排、水平往复炉排和倾斜往复炉排,包括顺推和逆推倾斜往复炉排等。国内也有几座生活垃圾焚烧厂采用循环流化床焚烧炉。污泥与生活垃圾的大致比例为1∶3,含固率约90%干污泥,以粉尘状的形式进入焚烧室,或者通过进料喷嘴将含固率20%~30%的脱水污泥喷入燃烧室,并使之均匀分布在炉排上。实践经验表明,通过喷嘴注入脱水污泥的方式进 行 混 合 焚 烧 时,污泥掺烧质量比率可达到20%。有生活垃圾焚烧发电厂的城市,均可采用该技术。

2.2利用现有工业用炉焚烧污泥主要利用沥青和水泥制造厂的焚烧炉焚烧干化污泥。污泥与水泥原料粉混合或分别送入水泥窑。通过高温焚烧至2000°C,污泥中有机有害物质被完全分解,在焚烧中产生的细小水泥悬浮颗粒,会高效吸附有毒物质;回转窑的碱性气氛,很容易中和污泥中的酸性有害成分,使它们变为盐类固定下来,如污泥中的硫化氢H2S因氧化生成SO2,又被CaO、R2O吸收,形成CaSO4、R2SO4而固定在水泥中。污泥中的重金属在进窑燃烧的过程中,被固定在熟料矿物的晶格里,浸出液中重金属含量少,不会造成污染。一般而言,只有干污泥的Hg含量小于3mgHg/kg的污泥才允许采用这种方式进行焚烧。

2.3火电厂混合焚烧发电该系统有循环流化床锅炉、除尘器和污泥贮存仓。利用螺杆泵将脱水污泥经污泥输送管和污泥喷射头喷射至循环流化床燃烧室中焚烧,利用风机在脱水污泥贮存仓鼓入空气至燃烧室中助燃焚烧;该系统还可以具有蒸汽吹扫装置和高压水清洗装置,不定时清洗螺杆泵、污泥输送管和污泥喷射头,防止堵塞。焚烧产生的尾气经处理后排放。该工艺可以显著减少残余物粉尘的最终处置量,有效利用污泥热值平衡能量需求,替代部分燃煤,降低成本,焚烧灰无活性且无臭,可用于生产建材。国外火电厂有掺烧含固率20%~35%的脱水污泥的工程实例,其掺烧量约为煤的5%~10%。我国几座燃煤电厂的混合掺烧的正常比例在20%~25%左右。

2.4喷雾干燥+回转式焚烧炉国内自主研发的喷雾干燥+回转式焚烧炉集成技术,利用喷雾干燥塔的雾化喷嘴将经预处理的脱水污泥雾化,干燥热源主要为焚烧产生的高温烟气,干化后的污泥被直接送入回转式焚烧炉焚烧。尾气处理采用旋风除尘器+喷淋塔+生物除臭填料喷淋塔,炉渣和炉灰可视为一般固体废弃物,送往砖厂制砖或附近的水泥厂作为生产水泥的原料,飞灰和干污泥混合后进入回转式焚烧炉焚烧。

2.5污泥流化床焚烧流化床焚烧炉焚烧工艺是当前国外采用较多的工艺,流化床焚烧炉是其核心设备。有如下特点:①流化层内粒子处于激烈运动状态,粒子与气体之间的传质与传热速度很快,单位面积的处理能力很大。②流化床层内处于完全混合状态,加到流化床的固体废物,除特别粗大的块体之外,都可以瞬间分散均匀。③载体本身可以蓄存大量热量,并且处于流动状态,所以床层反应温度均匀,很少发生局部过热现象,床内温度容易控制,即使一次投入较多量的可燃性废弃物,也不会产生急冷或急热现象。④在处理含有大量易挥发性物质,如含油污泥,也不会像多段炉那样有引起爆炸的危险。⑤流化床的结构简单,设有机械传动部件,故障少,建造费用低。⑥空气过剩系数较小。⑦流化床焚烧炉还具有燃料适应性广,易于实现对有害气体SO2和NOx等的控制,还可获得较高的燃烧效率,污泥焚烧的灰份有多种用途等。因此,流化床焚烧炉得到了较好的应用,其型式有道尔奥利弗流化床焚烧炉、考可兰式流化床焚烧炉、回旋型流化床焚烧炉、带干燥段的流化床焚烧炉等。对工业废水污泥的焚烧,国内应用的很少。

2.6脱水设备无论何种处理方式,对需焚烧处理的污泥,首要把污泥干度提上去。对于焚烧的污泥,降低炉前水分可大大降低助燃热耗。我国目前行业中常用污泥干化、脱水技术大致有如下几种类型。

2.6.1热力干化目前所见方式有回转套筒干化、圆盘干化机、低温流化床、浆叶干燥机、烟气余热干化等,都是以热能去除水分且不破坏污泥中原赋热值。因此是能量置换“以热换热”,而且是“以大置小”,但这在技术理念上是 不 允 许 的。在现实应用中的结果是效率低、投资大,运行成本高。目前市场上虽有应用,但此是无奈之举。

2.6.2常见的机械脱水有板框压滤、离心脱水、带式压滤脱水、螺旋压榨等,脱水后的污泥水分均在75%~85%左右,减容不彻底,水分下降不显著,终端资源化利用仍是困难重重。此类设备弊病是投资大,运行成本高,效果不理想,不利于后续的资源化利用。(1)普通隔膜板框压滤机、带式压榨机、卧式螺旋沉降离心机上世纪90年代至本世纪初投用的污泥脱水,一般采用了板框压滤机、带式压榨机、卧式螺旋沉降离心机。但其脱水效果有限,只能把污泥干度提到15%~20%,勉强满足外运处置的最低要求,至于进一步干化无害化处理或利用,如焚烧、填埋或作有机肥等,则需进一步花时间、空间自然干化或投入大量成套设备和成本人工干化。(2)新型钢带压榨机最近几年,国内出现了一种新型钢带压榨机,即超高压力液压油缸,特别作用于压榨网袋,从而使纯脱墨回收浆污泥的半干化脱水变为可能。对于浆厂污泥深度脱水,干度一般在33%~38%。其整机耐压性能、钢带寿命、整机可靠性还有待进一步长期验证,目前仅少数纸厂试用。

2.6.3热力机械叠加组合脱水如机械成球、热力干化,此法仅是在原有基础的某一环节中提高了一点效率,没有解决根本性的问题。这种方法对热的依赖很大,虽然在某些特定条件下有余热可用,但目前各行各业都在节能减排,可依赖的余热越来越少。如自备热源,投资更为惊人。因此目前仅有个别例子采用。

3浆纸污泥高效脱水配渣屑黑液混烧发电的新技术

3.1污泥特性浆纸业污泥的处置,高效脱水的工艺技术最关键。污泥中含有大量的水分,要 把 污 泥 进 行 燃烧,首先就要对污泥进行脱水处理,污泥是呈菌胶团和悬浮固体形成胶体结构附存的水分可分为自由水和束缚水。由于污泥颗粒表面吸附有各种荷电离子以及微生物在其代谢过程中分泌物,这些荷电离子和微生物代谢分泌物具有很强的持水性,由这些污泥颗粒组成的污泥团,可以形成许许多多的毛细孔道,因此,污泥除了裂隙水外,另有相当一部分水分都是由污泥颗粒表面所持的水和毛细孔道中的水组成,这些都为结合水,而这种束缚的结合水是不能用单纯的机械法除掉 的。一般污泥裂隙水约占70%左右,束缚水 约 占30%左 右。因 此,要 使 污 泥 高 效脱水,一是要提高裂隙水的出水率,二是要解放束缚水。

3.2新一代浆纸污泥深度脱水全自动厢式隔膜压滤机国内研发出节能高效快速压滤机,压滤机聚丙烯高压隔膜滤板最高鼓膜压力达到4MPa。2011年公司运用该最新型高效压榨脱水机组,作浆厂污泥高效脱水的小试、中试获得成功,特别是其脱水成本与现有技术相比可降低50%以上,且能将浆纸脱色污泥压榨到38%以上的固含量,为污泥的焚烧、制肥料、制建材等最终处理创造了有利的技术支撑。它具有分离效果好、适应性广,特别对于粘细物料———浆纸污泥的分离,有其独特的优越性。

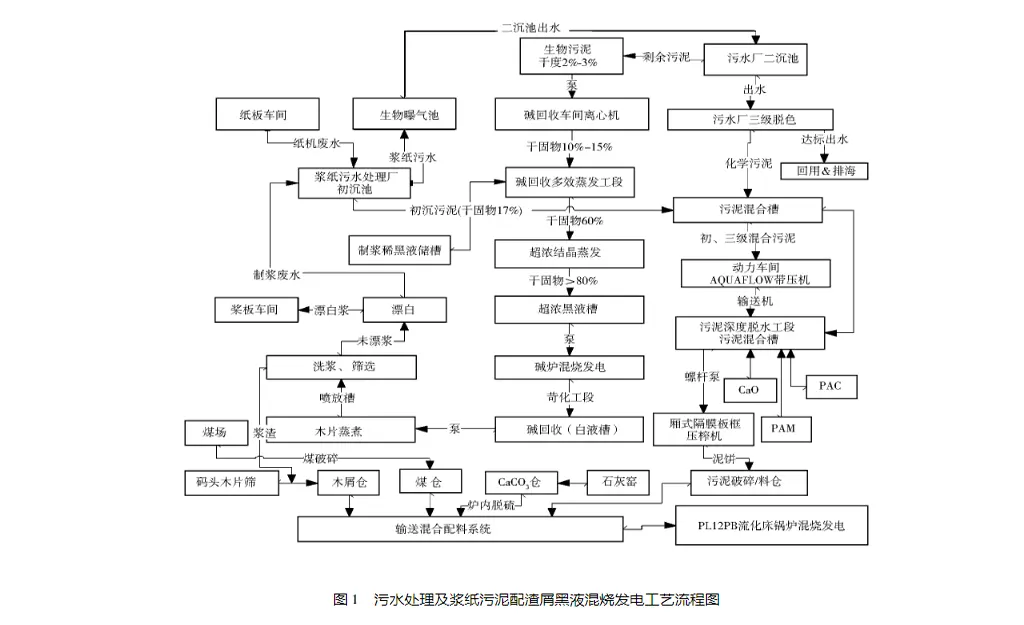

3.3污水处理工程本公司一、二期工程完成后,污水处理及浆纸污泥配渣屑黑液混烧发电的工艺流程如图1所示。从流程看,制浆和造纸的污水集中在浆纸污水处理厂的初沉池,经初沉后的污水进入生物曝气池,进行生化处理,然后进入二沉池,经二沉池沉淀后,清液进入三级脱色,经过脱色后的污水可以回用或达标排放。

3.4污泥处理公司于一、二期工程在引进先进浆纸生产技术的基础上,研发了具有自主知识产权的污泥固废处理利用技术,本技术将初沉污泥和三级污泥经板框压榨高效脱水后,配浆渣木屑到动力锅炉混烧发电;将生物污泥经离心分离后与稀黑液混合经多效蒸发、超浓蒸发后,到碱回收锅炉混烧发电。

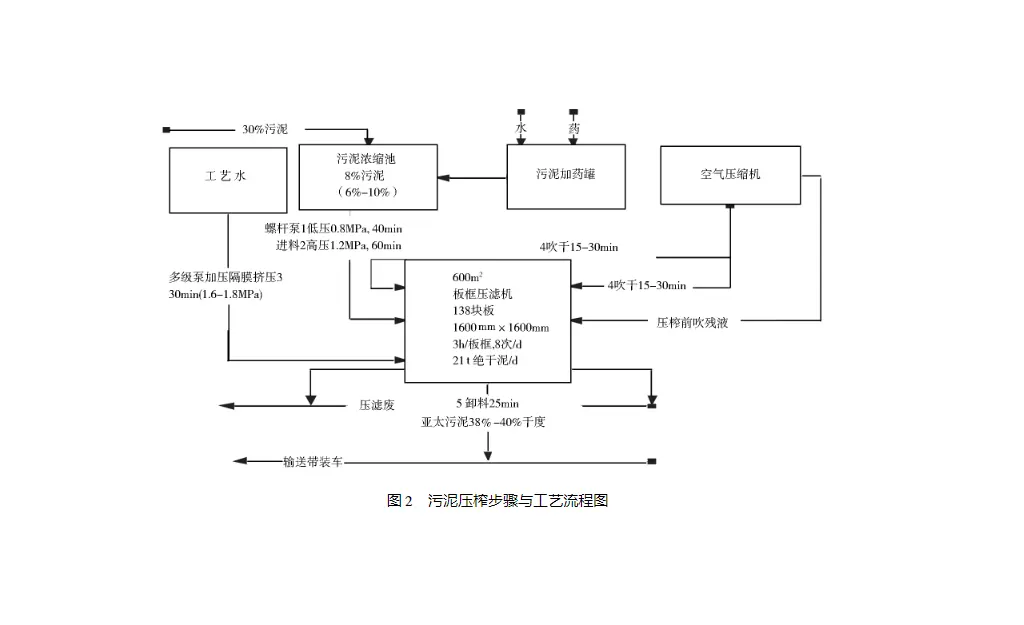

3.4.1初级和三级污泥的处理由于污泥用于焚烧,因此需要考虑污泥中可燃物的含量,根据污泥本身的特点,初级的污泥纤维含量较多,三级气浮污泥主要以黏泥为主,较为细腻,难脱水,所以用初级污泥搭配纤维较少的三级气浮污泥,把这两种污泥在污泥混合槽混合,混合后浓度约4%,在加入石灰、化学助剂等调理剂调质后,送到脱水系统。为了提高污泥脱水后的的干度,对现有的污泥预脱水系统进行技术改造,增加深度脱水系统,该系统采用当前国内最先进的厢式隔膜板框压滤机,对污泥进行高压脱水,在压滤机聚丙烯高压隔膜滤板高压(最高压力可 达4MPa)脱 水 下,确 保 粘 稠 型 化学污泥能被 高 效、深 度 脱 水,脱水后污泥干度可达40%以上,大大高于普通脱水系统15%~20%的水平。图2为污泥压榨步骤与工艺流程图。

污泥压榨步骤按顺序从1→2→3→4→5;工作周期为180min。该污泥脱水的核心技术是运用隔膜内高压水挤压框内滤饼,压力1.6MPa,使污泥滞留的水强力压出,实现造纸污泥的半干化目标。把经过压榨脱水后干度达到40%以上的污泥饼粉碎后,与 浆 渣、木屑、煤炭根据热值和水分进行配比,然后送到动力车间循环流化床热电联产锅炉焚烧,代替部分原煤进行发电、产汽。

3.4.2二级生化污泥的处理对生物污泥的处理,巧辟蹊径。利用浆厂蒸发、碱回收系统,在离心分离初步增浓的前提下,与黑液混合经多效蒸发、超浓蒸发,去碱炉混烧、发电。首先将污水 处 理 系 统2%~3%的 二 级 生 化 污泥,先用Andritz高效卧螺离心分离机组离心分离浓缩(DecanterCentrifuge) ,初步浓缩成浓泥浆(>10%) ,再与制浆黑液一起去碱回收多效蒸发和超浓结晶蒸发,浓缩成超浓黑液(干固物80%左右) ,去碱回收锅炉混烧、发电、产汽,充分实现废物资源利用的最大化。在这一过程中,要控制好碱炉生化污泥浓缩浓度与进料量以及生化污泥中铝、氯元素量,关键是确保碱炉后续的苛化系统平衡(碱 平衡)。

3.4.3经济效益(1)初沉污泥与三级污泥高效脱水后的泥饼绝干物实测热值为9.75MJ/kg,折 合 绝 干 吨60t/d,扣除蒸发水分所需的热量外,日 节 标 煤(29.306MJ/kg)10t/d。(2)污水处理系统二级生化污泥,污泥单独折算热值10.5MJ/kg,折合绝干 吨15t/d,扣 除 蒸 发 水分所需的热量,日节标煤3t/d。(3)浆渣量56.16t/d,其绝干物热值15.46MJ/kg,扣除蒸发水分所需的热量,日节标煤11t/d。(4)木片筛下的木屑量,156t/d,其绝干物热值18.20MJ/kg,扣除蒸发水分所需的热量,日 节 标 煤40t/d。污泥、浆渣、木屑混烧发电,合计节约标煤:64t/d。污泥深度脱水、混烧发电工程,可以有效解决传统污泥填埋所存在的问题,达到节约土地、减少污染的目的,使造纸污泥变废为宝、变害为利;脱水干化后的污泥再焚烧,可大大节约能耗,日发电11万kW时,日节标 煤64t,日 产 汽530余t,年 发 电3850万度、年节标煤2.2万t,经焚烧的灰渣还可用作新型墙体材料或水泥生产料。本污泥发电技术改造项目,经 统 计,采 用 该 技术,可减少污泥固废6万t/a、有机质固废6.5万t/a,有效解决传统污泥填埋所存在的问题,达到节约土地、减少污染的目的,有着巨大的经济效益和社会效益。

4新技术市场前景鉴于国家对垃圾填埋场占用土地的严格限制,以及对新上工业项目推行清洁生产、固废零排放的越来越严格的环保要求,我国对污泥处理处置的总方针是“减量、安全、资源化”。在环保方面,要求造纸行业转变增长方式,增强行业和企业社会责任意识,严格执行国家有关环境保护、资源节约、劳动保障、安全生产等法律法规,逐步建立资源节约、环境友好、发展和谐的造纸产业发展新模式。确保在发展造纸产业的同时不增加或减少水资源消耗和污染物排放。因此,正确合理、科学地处理处置污泥是摆在我们面前的一个繁重任务。污泥深度脱水、混烧发电工程,可有效解决传统污泥填埋所存在的问题,达到节约土地、减少污染的目的,使造纸污泥变废为宝、变害为利。现有浆纸厂采用污泥深 度 脱 水、混烧发电技术改造后,将 更 环保、更清洁;新建浆纸采用该技术后,其新增产能的规划、建设更能够实现与周边环境的和谐相处。另外,纸浆业整合,做大做强,规模化经营,更有利于污泥高效脱水,混烧发电技术的应用。

5结语桃李不言,下自成蹊。亚太森博公司以“利国、利民、利业”的“三利”精神和实业态度,厚积薄发,历经十余年绿色制浆工艺探索,终于在浆纸业绿色发展、资源化利废方面,于2011年前后迈出了实质性的、坚实的工业化一大步,“浆纸污泥高效脱水、配浆渣木屑混烧发电技术”工业化项目已成功研发和投产。建设国内最大的纸浆生产企业,成为最受消费者信赖的低碳环保浆纸的践行者,始终是我们矢志不渝的追求和目标。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses