一 概述

陕西金泰氯碱化工有限公司位于陕西省榆林市米脂县姬家峁,工厂规划建设规模为30万吨/年聚氯乙烯装置,占地面积960亩。一期新建一套电石法年产10万吨的聚乙烯装置,另配套10万吨/年离子膜法烧碱装置,二期扩建至年产30万吨的规模,一期工程已全部建成投产。该公司原建有污水站一座,主要处理建设方厂界内的生活污水和有机生产污水,处理能力40t/h,为节约用水,实现污水零排放的目标,该公司拟新建工业废水处理厂一座,主要处理化工酸碱废水和热电站含油废水及化水排水,产水用于循环水补充水和其它工序的工艺用水。需处理的原水主要来源于(1)电厂循环冷却水;(2)化水车间(反渗透+混床)再生水;(3)反渗透排放的浓盐水;(4)锅炉房气机排放的含油水;(5)化工车间部分循环冷却水。本工程设计处理水量为8400m3/d(350m3/h)。根据建设方提供排水水质的化验结果,确定正常情况下的进水水质如下表(表中单位:mg/L,其中pH无量纲,硬度以CaCO3计):根据建设方的要求,处理后出水水质应符合下表(表3)所规定的限值(表中pH值无量纲、电导率为μS/cm,其余指标单位均为mg/L,总硬度、钙硬度及总碱度以CaCO3计,硅酸以SiO2计):从建设方提供的水质参数数据结果来看,原水中硬度、可溶性盐的浓度较高,这部分高浓度含盐水主要来自建设方化水车间(反渗透+混床)再生、化学清洗和反渗透排放的浓盐水。且出水的水质要求又严于目前国内各种回用水水质标准。因此,所选的处理工艺应能有效地去除硬度及可溶性盐,以稳定达到建设方要求的出水水质。

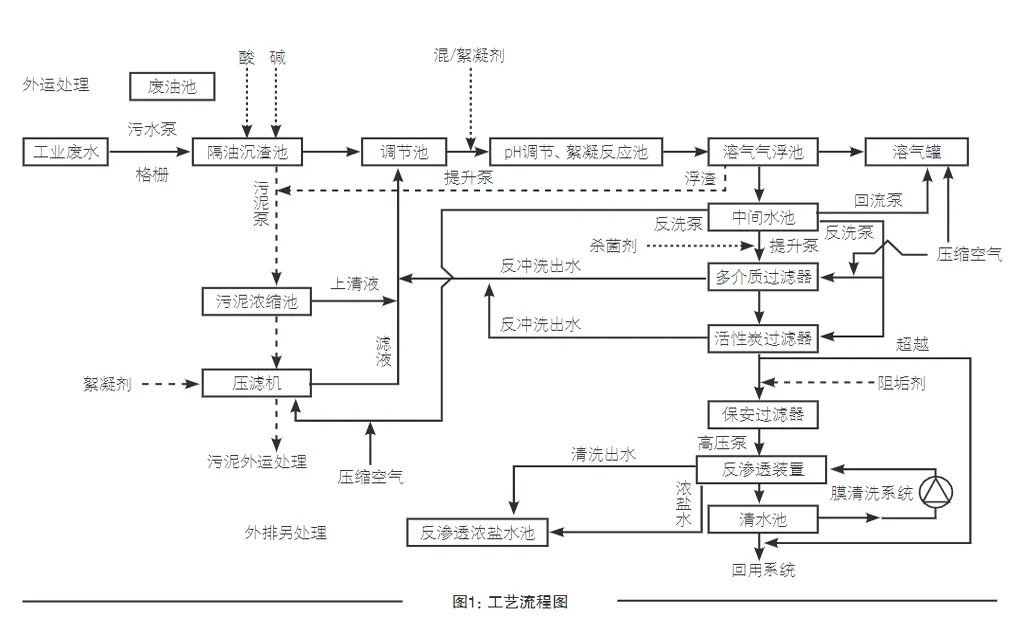

二 工艺选择由于工业废水来自于不同的生产车间,废水的水量和水质较不稳定,且污水中油类的含量较高、pH变化较大,因此,去除废水中的油类和调节pH较为重要,另水中含有较高的硬度和盐度,后续的硬和除盐也是本处理系统出水达到建设方用水标准的关键因素。工业废水泵入格栅井,通过格栅的间隔作用去除废水中较大的固体物质,以避免对后续处理系统的不良影响,格栅井出水进入隔油沉渣池,经隔油、沉渣后,去除大部分的浮油和沉降性能较好的悬浮物及胶体物质,废水进水调节池,在调节池中均化水质、调节水量,调节池中的废水经离心泵泵入pH调节、絮凝反应池,通过加入酸、碱对废水进行pH调节,并加入混凝剂和絮凝剂进行絮凝反应,反应完全后进入加压溶气气浮池进行渣水分离,上清液进入中间水池,经提升泵将废水泵入多介质过滤器,通过多介质过滤、活性炭过滤、保安过滤等预处理,最后进入反渗透(RO)装置,RO装置的出水排至清水池。隔出的废油排入废油池,由建设方自行处理。隔油池的沉渣、加压溶气气浮池的浮渣等,进入污泥浓缩池,经浓缩后进入压滤机进行脱水,滤液及污泥浓缩池上清液排至调节池,泥饼定期外运处理。RO浓盐水排入浓盐水贮池,由建设方另行处理。具体流程见图1。

三 主要构筑物及设备设计参数3.1 水处理工艺部分

3.1.1 格栅井及配水槽 容积尺寸:5500×800×800mm(L×W×H);隔油沉渣池配水槽设计参数为:容积尺寸:5500×400×800mm(L×W×H);槽底均布φ100mm布水孔15个,并与格栅井单面连通。

3.1.2 隔油沉渣池 容积尺寸为:22000×5500×5500mm(L×W×H);有效水深:5.2m,停留时间: 1.8h,有效容积:629.2m3,池底坡度:i=0.01,贮泥斗深度:2.17m。

3.1.3 调节池 容积尺寸:22,000×17,200×5,500mm(L×W×H);有效水深:5.0m,停留时间: 5.41h,有效容积:1892m3。

3.1.4 絮凝反应池 反应池按两组并联设计,每组与气浮池串联,独立、并联运行;每组容积尺寸:5,950×3,000×2,800mm(L×W×H);有效水深:2.5m,停留时间: 15min,有效容积:45m3。

3.1.5 加压溶气气浮池浅层气浮池按两组并联设计,每组独立、并联运行;单组容积尺寸:7,800×6,000×2,500mm(L×W×H);有效水深:1.9m;总净容积尺寸:7,800×6,000×2,500mm(L×W×H)×2组。

3.1.6 中间水池 容积尺寸为:14,800×3,000×2,500mm;有效水深:1.9m,有效容积:84.36m3。

3.1.7 多介质过滤器 过滤介质:石英砂及无烟煤,选用套数:5套,运行方式:并联连续全自动运行;设计平均滤速:8-10m/h,设计平均反冲洗强度:3-8L/(S·m2),设计反冲洗历时:8-12min。

3.1.8 活性炭过滤器选用套数:4套,运行方式:并联连续全自动运行,单套处理能力:100m3/h滤速:10m/h,反冲洗强度:6L/(m2·Sec),清洗方式:反冲泵冲洗,清洗时间:7-10min。

3.1.9 反渗透系统超滤系统抗污染型反渗透膜元件采用四组并联运行,每组处理能力87.5m3/h按1级两段过滤设计,产水能力52.5m3/h(60%)。

3.1.10 清水池 容积尺寸:14,000×8,000×5,500mm(L×W×H);有效水深:5.0m,有效容积:560m3。

3.1.11 废油池容积尺寸:4,000×1,000×3,000mm(L×W×H)。

3.1.12 废液集水池容积尺寸:2,000×2,000×3,000mm(L×W×H)。

3.1.13 反渗透浓盐水池 容积尺寸:8,000×7,000×5,500mm(L×W×H);有效水深:5.0m,有效容积:280m33.2 污泥处理工艺部分污泥浓缩池的设计参数为:浓缩池尺寸:11,000×2,500×2,800mm(泥斗深1,800mm)有效深度:2.4m,有效容积:66m33.3 供气系统 供气主要用于过滤器供气清洗、反渗透系统低压供气清洗、带式压滤机反洗用气、所有气动阀门用气等的空气提供,要求压缩空气气源经脱水脱油处理后供至本系统的压缩空气储罐。过滤器供气清洗空气需求量为:25.3m3/min,50kPa反渗透系统低压供气反洗空气需求量为:2.5m3/h带式压滤机反洗空气需求量为:0.25m3/h,0.7MPa气动阀空气需求量为:30m3/h,0.6MPa提供空气量为:>1550.75m3/h提供压力:>0.7MPa四 运行费用本废水处理工程运行管理过程中,所需消耗的运行费用包括电费(0.13元/m3,厂方自备电厂,电价成本0.3元/kW.h)、药剂费(0.77元/m3)、人工费(0.03元/m3)等,本污水处理系统运行成本约合0.93元/吨水。本运行费用估算为直接运行费用,未包括设备折旧、大修费用及其他间接费用。五 污水处理系统回用水的回收率根据膜供应商提供的类似工程案例,综合考虑各方面的因素,取反渗透系统水的产水率约为65%,则产水量约为227.5m3/h。

六 工艺设计总结

6.1 各工艺段分析

6.1.1 格栅井及布水槽 格栅井内设格栅两套,从目前运行情况来看,因废水来自厂方废水提升泵,井内拦截物除有沉砂外,无其他较大的悬浮性杂物,可考虑不设置格栅或格网,只需设置布水槽。本工艺段各项参数均符合设计规范要求,亦符合实际应用情况。

6.1.2 隔油池 隔油池集隔油及沉渣的功能,废水在池内停留2小时,符合隔油的规范标准,亦符合初沉的时间条件规范(约2小时),既可达到隔油的目的,又可起到沉砂初沉的作用。同时因废水pH的变化范围较大(5~14),在格栅井内设置一级pH监测及调节装置,在隔油池内实际一级pH调控,增加调控时间,确保pH调控的效果,在隔油池的出口处设置二级pH监测及调节装置,为增强pH的调控效果提供最大保障。隔油池末端设集泥斗,将长期沉积的污泥定期通过污泥泵抽至污泥浓缩池。考虑到本工程甲方所给的水质情况,设置隔油池是合理的,另从运行情况来看,甲方污水泵排过来的水中含有大量的砂状沉积物,故本池设置污泥头沉砂及污泥泵抽泥的设计及做法是正确的。另将前期设计的在pH调节及絮凝反应池调节pH值改为隔油池二级pH调节,也是比较合理的。不仅可以在进水之初就调节水质,亦可减少调节池、污水提升泵、絮凝反应池及中间管道的防腐问外运处理废油池工业废水隔油沉渣池调节池pH调节、絮凝反应池溶气气浮池溶气罐污水泵格栅污泥浓缩池压滤机絮凝剂污泥外运处理滤液压缩空气酸碱混/絮凝剂中间水池多介质过滤器活性炭过滤器保安过滤器反渗透装置清水池回用系统反渗透浓盐水池外排另处理浮渣浓盐水清洗出水高压泵膜清洗系统阻垢剂超越压缩空气回流泵反洗泵提升泵杀菌剂反洗泵反冲洗出水反冲洗出水上清液提升泵污泥泵图1:工艺流程图题,降低工程造价,缩短工期。

6.1.3 调节池 通过调节作用,均化废水水质,均衡废水水量,本工程调节池设计调节时间5小时。满足废水均质及调节水量的要求。

6.1.4 絮凝反应池 反应池共两组,每组两格,第一格为混凝反应室(反应一室),第二格为絮凝反应室(反应二室)。通过加入混凝剂(PAC)及助凝絮凝剂(PAM)增强废水的凝聚效果。反应池采用机械搅拌器进行搅拌。反应一室为快速反应池,转速控制在60~80转/分钟,反应二室为慢速反应池,转速控制在4~20转/分钟。设计停留时间15分钟。本工艺段的设计符合设计规范及实际运行情况的要求。

6.1.5 溶气气浮池 溶气气浮池分为溶气释放区,分离区,集水区等。通过溶气回流系统将空气溶于水中,水中空气再释放产生大量微小气泡,气泡在上升过程中将经絮凝反应生成的悬浮物矾花带至水面形成浮渣,并通过刮渣机将浮渣去除。本工程设计溶气回流比为25~30%,设计停留时间20分钟。本工艺段符合设计规范及实际运行情况的要求。

6.1.6 中间水池 中间水池用于收集气浮池出水,并提供过滤器取水。本工程的中间水池设计过小,停留时间较短。由于本池的取水点太多(压滤机反冲用水,过滤器用用、过滤器反冲用水),且取水量较大,在实际的运行的过程中,由于设置了全自动运行,导致影响其他工序的运行周期长短。本工艺段虽能满足规范要求,但在实际的运行情况下,有所缺限。

6.1.7 多介质过滤器 气浮后的出水中仍含有少量的悬浮物,采用多介质过滤器最大限度地去除废水中的悬浮物。滤料采用石英砂及无烟煤。多介质过滤器在本工程中的设计与应用是必要与正确的。本工程多介质过滤滤速采用8m/h,符合设计规范8~10m/h的要求。考虑到水中含盐量较高4000mg/L,设备罐体内部采用3mm单层衬胶防腐。为利于自动运行的需要,采用气动阀门进行控制,同时采用手动阀门备用,以利于设备的检修。

6.1.8 活性炭过滤器 采用活性炭过滤器,通过活性炭的吸附作用,最大限度地去除废水中的有机物,以减轻反渗透系统的有机负荷,提高反渗透系统的效率及使用寿命。活性炭过滤器在本工程中的设计与应用是必要与正确的。本工程多介质过滤滤速采用10m/h,符合设计规范8~10m/h的要求。考虑到水中含盐量较高4000mg/L,设备罐体内部采用3mm单层衬胶防腐。为利于自动运行的需要,采用气动阀门进行控制,同时采用手动阀门备用,以利于设备的检修。

6.1.9 保安过滤器 保安过滤器采用5μm纤维棉滤芯,将粒径大于5μm的物质滤除,以保障反渗透膜的安全。保安过滤器在运行中起到重要的作用,特别是在预处理水质不理想的前提下,通过保安过滤器的过滤作用,截留了大部分的微小悬浮物质,在很大程度上保护了反渗透膜。

6.1.10 反渗透系统 利用反渗透的原理,将水中离子状态的物质从水中分离出来,以降低水中的钙镁离子及其他盐分的浓度,使出水达到纯水的标准。以满足回用水的要求。反渗透产出的清水落石出水水排至清水池,以供回用,浓盐水排至浓盐水集水贮池,另作他用。反渗透系统使用一定时间后需要对膜进行化学清洗,故设置化学清洗系统。本工艺段符合设计规范的要求,目前除盐率基本能够达到膜厂家的设计值,产水率也达到设计值。

6.2 工艺可行性分析 从目前本工程的运行情况来看,结合监测到的废水来水水质,本工程总体工艺流程是可行的。

6.3 辅助分析 辅助设计主要包括设备间的设计,设备间的设计包括泵房、加药间、气浮间、压滤机房等的设计,本工程中所有设备间设计都偏小,特别是中间水池取水泵房的设计,远小于设备间距规范的要求。

6.3.1 泵房 本工程设计有泵房两个,第一个泵房主要用于放置调节池污水提升泵、隔油沉渣池污泥泵、压滤机污泥泵、废液池提升泵及部分加药设备,第二个泵房主要放置气浮回流泵、气浮溶气罐、过滤器提升泵、过滤器反冲洗泵、压滤机反冲洗泵等。第一个泵房经重新规划及设备重排后,设备的布置间距基本上可以达到设计规范的要求,第二个泵房在将与反渗透设备间的隔墙拆除后,将部分设备外移的情况下,亦勉强达到设计规范要求的设置间距。

6.3.2 filter press房 压滤机房的设计基本符合规范要求。

6.3.3 加药间 本工程加药间原与泵房设计在一起,但由于泵房本身面积不够使用,导致部分加药设备需另建设备间(建于调节池上,采用彩钢轻结构)。

6.3.4 气浮间 气浮间作用是为防止气浮池露天致使冬季池面结冰而设计。但由于与土建专业沟通不够,气浮间门上梁设计过大,导致进出设备间的门洞尺寸偏小,影响整体外观及使用。

6.4 运行效果

七 总结评定本工程虽然仍存在一些问题和不足:(1)格栅井出水布水孔在施工过程中未清理完全,导致隔油池布水不均匀,初期隔油效果不佳,经整改后得以解决;(2)集油管出油方式原为平行直出,运行中导致废油不能排尽,后改为池中下部出油,排油效果明显改善;(3)空压机噪声过大,经加设隔声罩后,使噪声达到标准要求;(4)气浮间原未设计暖通系统,在冬季运行时,造成水温较低,对反渗透系统的效率产生一定的影响,经加装暖气片后,情况得以明显改善。但从整体运行的情况来看,应该是比较成功的。各项指标均达到最初设计要求。从工艺角度,自评优良。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses