1污泥深度脱水处理现状概述

根据环境保护部环境公告显示,2007年底全国投运的污水处 理 设 施 共 计1 178座,日 总 设 计 处 理能力 为0. 721亿m3,平均日处理水量为0. 532亿m3;截止2012年底,全国投运的污水处理设施已增加至3 184座,日总设计处理能力为1. 36亿m3,平均日处理水量为1.06亿m3。五年间,污 水 处 理能力增长88 %,污水处理量增长99 %,污水处理后的副产物污泥产量也急剧增加。按产泥率1万m3污水产7 t污泥(80 %含水率)计算,全国污泥产量预计已突破74 200 t / d,干污泥量达14 840 t / d,污泥产量较五年前几乎 翻 倍,至“十 二 五”末,污 泥 总 产量还将持续上升。与污水处理能力大幅增强形成鲜明对比的是污水厂污泥在处理处置过程中相关处置理念、技术标准、规范以及设施建设的滞后。目前,除少数污水处理厂试点小规模尝试了厌氧消化、好氧堆肥、干化焚烧等处理工 艺,绝大多数污水处理厂仍采用浓缩、脱水后填埋的简单化处理。深度脱水工艺是指脱水后污泥含水率达到55 % ~ 65 %,特殊条件下污泥含水率还可以更低。英国在19世纪70年代初进行了压滤机污泥脱 水 试 验;20世 纪20年 代 初,美 国 在 麻 省 的Worcester和罗德岛的Providence采用了板框式压滤机处理污泥 的 设 备,但由于劳动量较大,直到上世纪60年代以后应用才逐渐增多。上海最早于2002年在石洞口污水处理厂应用隔膜板框式压滤机处理城市污泥,随后竹园第二污水处理厂、南汇(海滨)污水处理厂等也陆续采用该工艺进行污泥脱水,与此同时在厦门、杭州等地也得到应用。

2污泥深度脱水技术工艺及压滤设备

2.1主体技术工艺目前,国内多种污泥深度脱水工艺浮现,出于知识产权保护等原因,各种工艺的机理及药剂配比等关键技术并不十分明确。归纳起来,目前深度脱水工艺均带有如下特征:一是脱水前均需投加药剂对污泥进行调理;二是大部分采用板框压滤机脱水工艺。虽然带机脱水工艺案例有所应用,但相对较少。较为成熟的技术方案主要是铁盐石灰加板框压滤技术和固化剂加板框压滤技术两种。

2.1.1铁盐石灰加板框压滤机技术铁盐石灰加板框压滤技术的工艺特点是在污泥里投加石灰和三氯化铁进行熟化调理,然后通过板框压滤机或隔膜压滤机压滤,使污泥含水率降到60 %以下,也可以将含水率99 %的污泥直接脱水至含水率60 %以下。该工艺所产生的污泥横向剪切力满足填埋场的堆埋要求,可以直接填埋、焚烧、制砖等,显著减少污泥堆放场地,加速污 泥 稳 定化,大幅节约运输费用,提高土地使用效率。相比干化焚烧工艺的运行成本、气体释放等方面具有较大优势,目前在上海、福建、江苏等应用较为广泛。

2.1.2固化剂加板框压滤机技术固化剂加板框压滤技术是指采用某种改性剂和固化剂将污泥颗粒胶结、掺合并包裹在密实的惰性基材中,使污泥得以快速固化和稳定化,并选用新型高压力弹性板框机进行压滤脱水。通过将污泥中的有毒有害物质固化到形成的网链晶格中,使其转化成类似土壤或胶结强度很大的固体,可就地填埋或用作建筑材料等。各类固化剂配方因不同的使用目的会有所不同,其主要成分包括石灰、烟道灰、硅藻土、石膏、改性水泥、镁系化合物等的混合物。污泥固化处理技术既可用作特殊工业污泥,也可用于城市污水处理厂产生的普通污泥的固化处理。

2.2压滤机设备技术压滤机是用于固体液体分离的工业装备,最早应用于制糖工业,属于通用机械的分离机械类别,特征是压滤应力大而稳定,因此,具有取得最佳固液分离效果的可能性。欧洲是板框式压滤机使用最早的地方,在德国、英国等广泛地应用在煤炭工业、化学工业、医疗业等行业。经过一百多年的发展,过滤机装备整体技术水平得到了长足提高。压滤机的主要部件由机架、滤板、滤布、液压系统和控制系统五大部件组成。从结构上看,先后经历了板 框 式、厢 式、隔膜压榨式三阶段的发展。从材料上看,从最早的各种金属,再到现在最常用的增强聚丙烯滤板。压滤机按滤室类型可分为固定滤室与可变滤室,板框式压滤是早期的压滤机形式,隔膜压滤机属于可变滤室类,它与厢式压滤机比较,设备价格高,维护成本高,但由于能稳定获得更高的压榨力,从而能得到高干度的泥饼,因此是目前选用趋势。目前生产板框式压滤机的公司主要有芬兰奥托昆普(Outokumpu)公司,德国的连思舍(Lenser)公司等。国内板框式压滤机起步较晚,总体技术水平较低,但由于需求量很大,发展也比较快,各项技术不断更新,主要是在国外机型的基础上进行改造,有些方面还是有一定的差距,但发展前景广阔。

3上海城市污泥处理处置现状与对策

3.1污泥产量现状2000 ~ 2010年,上海中心城区及郊区新建、改扩建及提标改造了一大批污水处理厂,这其中包括中心城区的白龙港污水厂、竹园一厂、竹园二厂、石洞口污水厂等大型污水处理厂。众多污水处理厂的建成使城市污水收集率、处理率、出水 水 质 和COD减排量等均得到了大幅提升。截止2012年 底,上海中心城区三大片区共14座污水厂,污水处理规模为507万m3/ d。随着污水收集率、处理率的不断提高,城市污水处理厂所产生的污泥量也成倍增加。目前,上海中心城区有14座污水厂合计约2 100 t / d(含水率以80 %计) ,郊区约560 t / d(含水率以80 %计)的污泥需要送到老港填埋场进行填埋处置。“十二 五”期 间,白龙港污水处理厂将扩建成280万m3/ d处理能力,石洞口片区也计划建设投运泰和污水处理工程,届时中心城区三大片区共14座污水厂,总处理规模超过600万m3/ d,污泥产 量 将进一步提升。

3.2污泥处理现状分析近几年,上海城市污水处理厂所产生污泥处置的技术路线基本是以机械浓缩脱水后,由陆运或船运至老港垃圾填埋场进行填埋。剩余污泥的机械脱水方式主要以加聚丙烯酰胺药剂后,经调质后泵入带式脱水机或离心机脱水,出泥泥饼含水率普遍在77 % ~ 79 %。有少数 几 家 污 水 厂(如 石 洞 口 污 水厂、竹园二厂等)采用板框压滤脱水工艺,但由于填埋场对泥饼含水率没有特殊要求,这些污水厂在进行日常脱水处理时一般还是仅添加聚丙烯酰胺药剂调理后进行压滤脱水处理,出泥泥饼平均含水率一般保持在78 %左右。高含水率污泥在填埋过程中凸显出水分足、体积大、臭味浓、横向剪切力差等特点。目前,老港填埋场土地瓶颈、环境风险、填埋场周边社会矛盾等问题凸显,污泥在填埋过程中的减量化、稳定化、无害化以及泥饼结构强度符合垃圾填埋场承载力的相关要求等难题亟待解决。

3.3污泥处理处置规划及近期措施为从根本上解决污泥处理处置问题,2009年上海水务局颁布的《上海市城镇排水污泥处理处置规划》,对上海的污泥处理处置发展作出了明确的定位,形成了“中心城区以焚烧后建材利用为主,兼顾土地利用和 卫 生 填 埋”的 系 统 布 局,在 中 心 城 区 计划规划建设白龙港污泥消化工程、竹园污泥焚烧工程、石洞口污泥完善工程以及水泥建材综合利用等项目。但目前规划中的几个污泥处理工程除白龙港污泥消化工程建成投运外,其他可减轻后续消纳压力的项目预计需等到2014年以后才能发挥作用。在此之前,污泥只能进入老港填埋场。为尽可能减少80 %含水率污泥在填埋过程中带来的不利影响,有效增加老港垃圾填埋场的污泥总消纳量,延长运行时间,必须提升污泥泥饼结构及填埋承压性能。考虑到老港垃圾填埋场从2012年6月起原则上不再接收含水率不达标的污泥泥饼进场填埋的要求,2011年8月由上海市城市排水有限公司、上 海市市政工程设计研究总院(集 团)有限公司等单位牵头,编制了《上海市中心城区污水处理厂污泥应急处理工程方案》。内容包括:白龙港深度脱水工程,新建深度脱水设施为1 500 t / d,服务于白龙港、竹园一厂、闵行、龙华、莘庄;石洞口深度脱水技改工程,对现有板框机进行改造,规模为215 t / d,服务于石洞口、吴淞、泗塘;竹园二厂深度脱水技改工程,规模为200 t / d;天山、曲阳、长桥等3座污水处理厂,各自新增板框压滤机和污泥调理设备,总处理规模为105 t / d。2014年后上海市相关已规划的污泥处理处置工程建成投运后,污泥经深度脱水填埋处置方式仍将作为重要的托底保障手段。

4工程设计应用实例

4.1设计规模上海市白龙港污泥深度脱水工程服务范围包括白龙港、竹园第一、闵行、龙华、长桥和莘庄等六座污水处理厂,建设规模为污泥处理为1 500 t / d(按含水率80 %计),干泥量300 tDS / d。采用化学调理+隔膜压 滤 工 艺 处 理,处理后污泥含水率要求低于60 %。

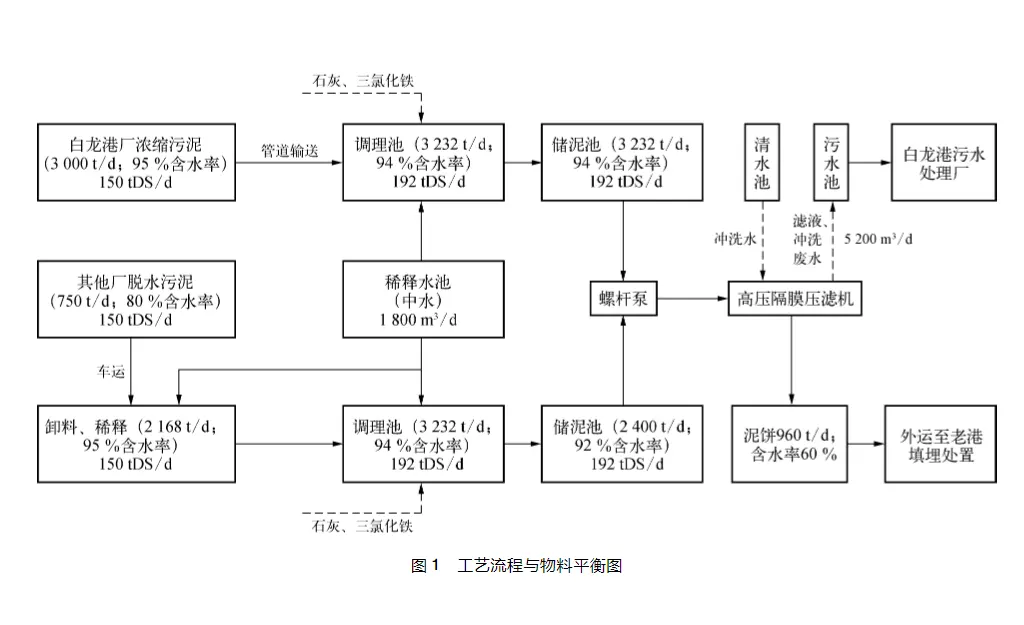

4.2工艺流程白龙港污水厂污泥量为150tDS / d,以 含 水 率95 %的浓缩污泥形式(化学污泥、浓缩污泥和消化污泥)通过管道输送到污泥预处理场污泥调理池;含水率80 %污泥从闵行等其他污水厂污泥用污泥车运送到预处理场,在入口处经过动态汽车衡称重计量,然后倒入卸料池。通过卸料池底部的螺旋输送机输送至稀释池,在稀释池加入稀释水(中水或其他水源)搅拌稀释,稀释后污泥含水率约93 %,重力流入贮泥池,由污泥泵提升进入调理池,在调理池分别加入铁盐和石灰作为调理剂。经过调理熟化后的污泥通过高压进泥螺杆泵注入总计26台隔膜压滤机,进泥完成后用高压水进行隔膜压榨,滤液排入稀释水池,压滤后含水率小于60 %的脱水污泥由螺旋输送机输送至污泥斗,然后通过污泥车外运,每天外运时间按不小于12 h计。污泥稀释考虑采用中水稀释,多余部分滤液和冲洗废水等一起由污水泵提升至城市污水处理厂处理。工艺流程与物料平衡如图1所示。

4.3污泥调理本工程主要采用的是石灰加FeCl3药剂,混合搅拌使其充分反应,将浓缩污泥中的毛细水和吸附水变为自由水,使污泥的pH和温度升高,破坏微生物的细胞膜,释放细胞内的结合水,提高污泥脱水效果。此外,加入的调理剂还有钝化重金属和杀菌除臭的作用。厂区建设有专门的综合调理池,分为4组,每组规模75 tDS / d。综合调理池包括8座 有 效 容 积 为150 m3的调理 池、4座 储 泥 池、1座稀释水池以及2座FeCl3储药池。FeCl3、石灰投加在调理池内,FeCl3、石灰和污泥的投加比例为1 ∶ 2. 5 ∶ 12. 5,即消耗FeCl324 t / d,消耗石灰60 t / d。FeCl3经稀释成浓度为38 %后通过加药泵进行投加;石灰则采用加水转换为石灰乳的形式进行泵送投加。调理完的污泥流入至储泥池待泵送至压滤车间。投加顺序为先按比例泵送投加FeCl3,反应30min后再投加石灰乳,整个熟化时间约100 min。

4.4压滤机选型要求

(1)进泥含水率为90 % ~ 97 %,出泥含水率≤60 %;

(2)单台处理能力不小于15tDS / d,每批次时间≤4. 0 h;(3)滤板尺寸选择2 000 mm × 2 000 mm共22套,1 500 mm × 1 500 mm共4套,有效过滤面积分别为800和400 m2,滤室厚 度 为35 ~ 50 mm;(4)滤板材质需采用增强聚丙烯或橡胶,压滤压力不小于15 kg / cm2; (5)隔膜板框机具有自动卸泥,无需人工铲除,且配有可自动清洗功能。本工程最终选用了四种品牌的压滤机,合计26台。

4.5运行管理经调试,该工程的污泥出泥泥饼含水率均能满足设计所要求的小于60 %,最小含水率甚至可低于50 %。污泥在进行深度脱水的工艺过程中,影响其出泥泥饼含水率的因素包括污泥调质效果、进泥压力、隔膜压滤压力、保压时间等参数条件。在进行压滤机参数设定时,主要包括低压进泥压力及时间,高压进泥压力及时间,隔膜二次压滤压力及时间6个参数。运行过程中,压榨压力越大,虽然可以缩短每班次处理时间,但同时会导致设备部件如进泥螺杆泵、机架大梁、液压顶杆等使用寿命的缩短,且能耗相对较高,不利于经济性。保压时间越长虽有利于降低泥饼含水率,但费时长,整体处理效率将显著降低。因此需通过不断调试取得最佳工作参数。建议低压进泥压力控制在0. 6 MPa,高压进泥压力控制在1. 0 ~ 1. 2 MPa,隔膜压滤压力控制在1. 2 MPa,每班次进泥和保压用时控制在2. 5 ~ 3 h,其污泥脱水效果可满足含水率小于60 %的 设 计要求。卸饼时,若有泥饼残留在滤布上,应将泥饼铲除干净。如果有大块泥饼残留在滤布上面,一来再次压紧时容易引起滤板甚至大梁变形,二来容易导致曲张滤布受到向下的压力恢复不了垂直状态,这样滤布出液孔又容易错位,导致出液不畅甚至喷料情况,因此必须引起重视。污泥调质效果的好坏受FeCl3和石灰的比例及熟化程度影响较大。在实际操作中,由于采用石灰乳形 式 投 加,建议可适当提高投加比率约5 %。FeCl3投加总量可控制在7% ~ 8 %,投药泵可选用衬氟泵,以避免泵机腐蚀过快。在调质过程中加强对每批次的pH进行监测,以确保调理质量。此外,针对压滤过程中产生的滤液也应加强采样分析其含固率浓度。若回收率偏低,污泥流失率过大,可考虑通过优选滤布型号、强化污泥调理等方案来解决。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses