introductory

随着国家经济的不断发展,桩基、地下连续墙及盾构等施工产生废弃泥浆的各类岩土工程越来越多。据统计,我国每年产生建筑泥浆约3亿m3,而且还在以10%的速度递增。更严重的是,在巨大的经济利益驱动下,一些建筑工地趁监管漏洞将建筑泥浆偷排乱排,造成大量市政管道堵塞、水体和土壤的环境污染。因此,为工程泥浆找到1条绿色、经济、环保的处理方式已成为建筑行业发展中亟待解决的问题。

1 传统泥浆处理方式目前,我国建筑废弃泥浆一般采用槽罐车运出坑内填埋、简单机械处理或化学固化处理方法。

(1)坑内填埋:泥浆直接运到指定地点堆放或填埋的处理方法。这样处理的缺点是排放运输成本高昂,泥渣土需要占用大量堆放场地,代价巨大。另外,由于盾构泥含水量高,有时甚至呈现半流质的状态,这样的高含水量渣土如果用一般的货车进行运输,运输途中会严重遗洒,污染环境。

(2)化学固化处理:采用絮凝剂使得泥浆的胶体体系被彻底破坏,通过聚结泥浆中的细微颗粒来达到调整废泥浆粘土颗粒表面性质的目的。采用机械设备的作用,辅助泥浆实现固体和液体分离,液体经过处理达标后外排,固相进行掩埋或固化处理。此方法缺点是要用到大量的絮凝药剂和凝聚作用药剂,将固体和液体分离的仪器设备价格昂贵,处理成本高,并且操作流程复杂繁琐。同时,分离出来的液体一般还需要进一步净化处理后才能达标排放。目前我国还没有现场处理这种废弃泥浆的成套设备技术标准。针对桩基、地连墙及盾构施工等产生的工程废泥浆处理过程中泥浆成分复杂、处理效率低等问题,本文提出1种工程废弃泥浆多级分离技术,对国内解决渣土围城、实现泥浆无害化和减量化具有现实意义。

2 泥浆多级分离处理技术

2.1 技术简介针对施工过程地层复杂、泥浆分离效率低等问题,提出1种基于泥浆粒径分布的多级分离方法,将泥浆按颗粒由大到小顺序去除,发挥各级功效,适用于淤泥、砾(砂)质黏性、砂粘复合等复杂地层,实现了废弃泥浆的高效分离处理。处理后的固相含水量小于35%,综合处理成本降低20%~30%。

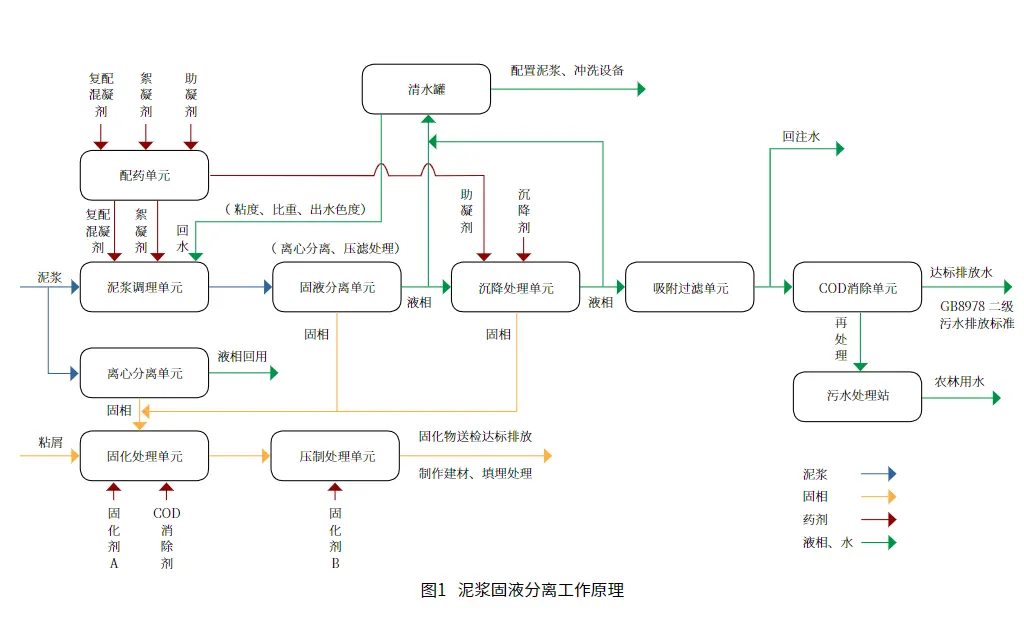

2.2 核心技术泥浆多级分离处理技术定义:根据项目现场泥浆测试化验得到的固相粒、液相成分、泥浆特性以及液体排放标准定制泥浆固液分离系统。该系统根据泥浆中固相颗粒粒径范围,将泥浆固相颗粒按粒径由大到小顺序去除,发挥各系统对应处理固相颗粒粒径范围的最优功效,进行泥浆分级处理,将有效提升工程泥浆处理效率、减小处理设备体量、降低处理成本(见图1)。

3 多级分离处理系统

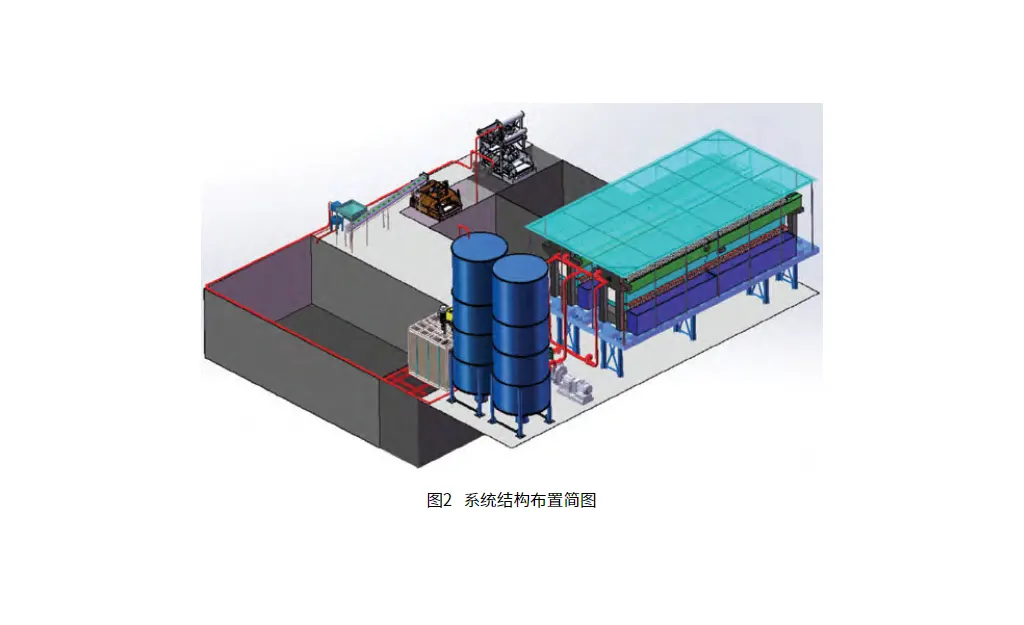

3.1 系统组成该技术采用多级处理模块化组合设计单元:螺旋输送系统、预筛处理系、除砂系统、除泥系统、智能加药系统、絮凝罐系统、离心脱离系统和压滤系统,能够根据不同的工况灵活组合配置成适应不同工艺需求的生产线工况,分别处理不同固相粒径、液相成分的泥浆。该设备分离彻底,回收率高,可降低处理成本(见图2)。

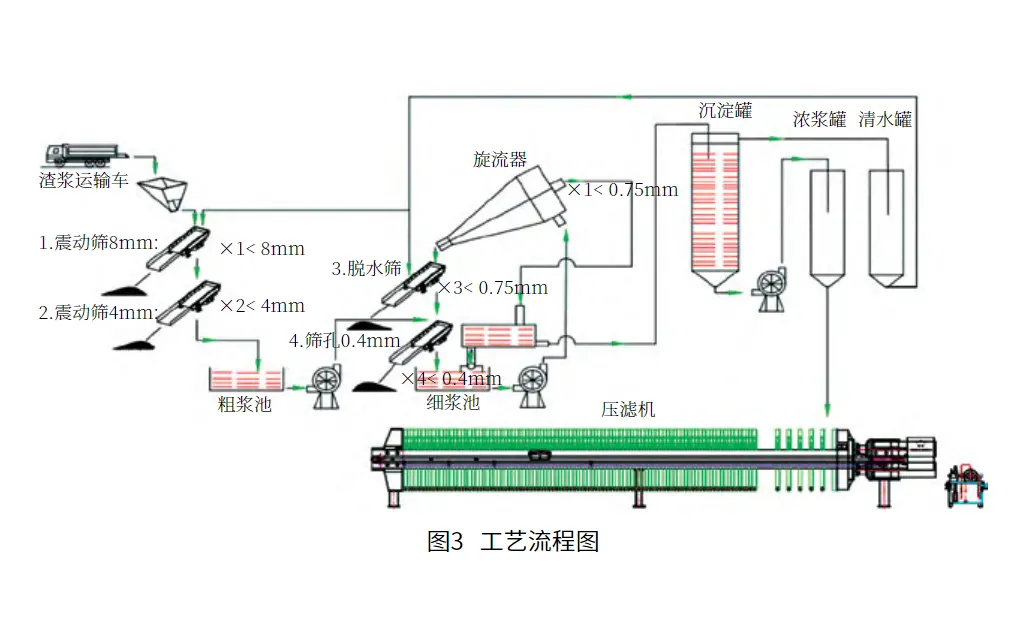

3.2 工艺设计工艺流程:

(1)将废弃的泥浆通过滤网筛分,筛分后的泥浆通过泵送设备泵送至泥浆处理器,筛分出的超过管径的大块黏土颗粒和泥浆沉渣则通过黏土粉碎机进行粉碎再泵送。

(2)泥浆到达泥浆处理器后,通过除砂器进行筛分,直径较大的砂颗粒排出到固相收集器,分离出的工程特性好的砂可以进行再利用。

(3)泥浆再运行到除泥器进行除泥,去除其中的非黏土颗粒,泥土进入固相收集器。

(4)泥浆通过药房按比例加入絮凝剂,絮凝剂比例需现场实验进行。

(5)絮凝后的泥浆通过离心机进行分离,分离出固相及不含固体的清水,固相进入收集器,清水经检测合格进行外排,不合格进入药房进行二次加药处理,然后外排。

(6)剩下的泥浆则进入压滤机进行压滤,分离成为硬度很高的泥饼和不含固体的清水固相进入收集器。清水经检测合格进行外排,不合格进入药房进行二次加药处理,然后外排(见图3)。

3.3 “零排放”闭环节能处理系统闭环节能处理技术主要是通过溢和泵送来实现。各级处理系统有向上一级反馈的溢流设计:除砂暂存罐→预筛暂存池;除泥暂存罐→除砂暂存罐;絮凝罐上清液→清水池。通过溢流既能解决过载问题也能实现循环处理。压滤机排出的清水可以用于喷淋预筛分系统和调制絮凝剂,实现从原料输入到成品产出的生产全过程闭环运行,全过程废弃物“零排放”。系统闭环技术的应用和设想使系统具备两个优点:

(1)废弃物循环处理,能够分离更多的提取物,可二次利用;

(2)系统不存在过载能够连续工作,处理效率高。

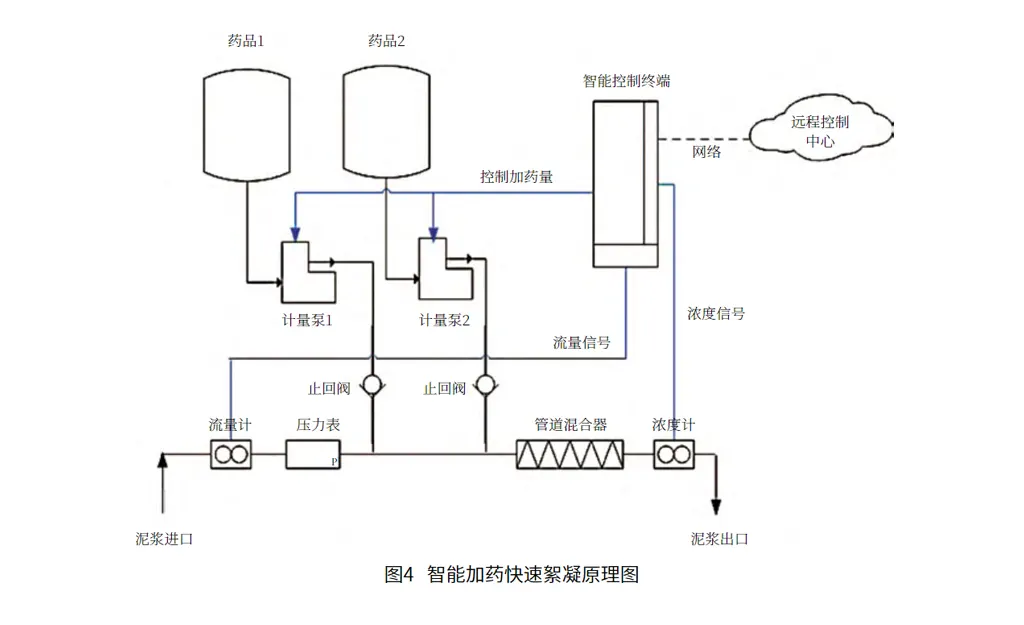

3.4 智能加药快速絮凝系统智能加药快速絮凝系统是一种根据传感器系统检测出泥浆的浓度、智能化设计加药的配方、自动计量药剂的成套加药装置。智能加药系统主要由干粉机、搅拌机、药品仓、电磁阀、计量泵、液位计、流量计、浓度计、精细控制终端等组成,可适用于多个地层土和工程泥浆,添加不同药剂,在线实时监控调整药剂浓度,实现无人化值守(见图4)。

3.5 智能化控制系统该控制系统具有智能检测泥浆固相粒径、液相成分的技术,并进行识别、自动判断泥浆比重以及分析。选择最适合工艺路线,远程操作,数据上传,便于生产管理,提高生产效率(见图5)。

4 结束语近年来,市场上工程泥浆处理技术主要有离心固液分离与压滤固液分离两种方式。采用固液分离法处理泥浆的机械设备主要有振动筛、旋流泥浆净化器、卧式螺旋离心机等。在实际使用过程中各有利弊:离心式固液分离技术占地面积小、可连续作业、辅助人工较少,但絮凝固液分离后泥饼含水率较高、处理单方泥饼耗电量较高、费用高;压滤式固液分离技术泥饼含水率较低、处理单方泥饼耗电量较低,但设备占地面积大、不能连续作业、辅助人工较多。上述处理手段整体效率低,减量化效果不明显。在此基础上考虑预筛分对工程废弃泥浆絮凝和压滤处理的影响,本文首次提出了按粒径分布由大到小顺序去除泥浆固相颗粒的处理方法,相对于传统泥浆处理方式,处理后固相含水量小于35%,成本降低20%~30%以上,处理效率提升;减少场地占用面积,节约成本,保护环境,提升了废弃泥浆泥水处理效果。该技术已在深圳地铁13号线、武汉黄孝河清淤、北京地铁19号线等项目成功应用(见图6)。

工程泥浆现场处理系统处理后达到了渣土含水率小于40%的设计要求,分离的碎石和砂砾可回收利用,并创造了一定的经济价值。相对于传统方法,本文研究的工程废弃泥浆处理技术具有突出的环境效益和社会效益,适应“低能耗、低污染、低排放”的低碳需求,值得推广。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses