introductory

KZG550/2000型自动冲洗压滤机结构组成、工作原理、工作流程和 主要技术特点,说明了自动冲洗压滤机的应用效果,并针对快开式高压隔膜压滤机电气 自动控制系统不适应生产实际的问题,对其进行了一系列技术改造。

斜沟煤矿选煤厂于2010年2月投入运行,设计处理能力为3000万吨/年,采用目 前最先进的重介分选工艺,其中150〜50 mm块煤釆用重介浅槽分选;50~ 1. 5 mm 末煤釆用有压两产品重介旋流器主、再选;1. 5-0. 25 mm级粗煤泥采用煤泥离心机脱 水回收;-0. 25mm级细煤泥采用KZG550 / 2000- U型快开隔膜压滤机回收。

Filter Press Structure

高悬梁式压派机:由机架部分(止推板、压紧板、机座、油缸体和主梁)、过滤部分(隔膜滤板、厢 式滤板、滤布)、液压部分(油缸、油泵及液压元件)、卸料装置(变频减速电机和拉板 器、传动轴、链轮、链条)、电器控制部分(电控柜、断路器、空气开关、中间继电器、 PLC、变频器、行程开关、接近开关及触摸屏)组成。

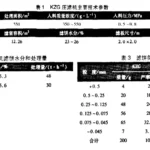

压滤机的主要技术参数

| 产品型号 | KZG550 /2000-U |

| 滤板数量(块) | 77 |

| 过滤面积(m2) | 550 |

| 滤室容积(m3) | 12. 26 |

| 滤饼厚度(mm) | 45 |

| 隔膜板规格 长X宽X厚(mm) | 2000X2000X100 |

| 厢式板规格长X宽X厚(mm) | 2000X2000X90 |

| 拉板间距(mm) | 170 |

| 一次拉板数量(块) | 8 |

| 进料压力(MPa) | 0. 5~0. 8 |

| 压榨压力(MPa) | 1.0 |

| 压紧压力(MPa) | 20 |

| 进料方式 | 双向进料 |

| 压榨介质 | 空气 |

| 止推板端进料孔通径(mm) | 200 |

| 压紧板端进料孔通径(nun) | 150 |

| 洗涤出液孔通径(mm) | 80 |

| 压榨孔通径(mm) | 50 |

| 油缸缸径(mm) | 400 |

| 油缸工作行程(mm) | 1700 |

Working Principle of Filter Press

压滤机工作时,液压站上的柱塞泵给油缸的无杆腔供油,油缸体上的活塞杆推动压 紧板,将隔膜滤板、厢式滤板及滤布压紧(当达到压力上限18MPa时,柱塞泵停止工作), 使相邻滤板之间形成封闭滤室。然后启动入料泵,煤泥水在入料泵以一定的压力经止推 板的进料口和压紧板的侧面经中心孔进入各滤室内通过入料压力进行固液分离,由于 滤布的作用,使煤泥留在滤室内形成滤饼,滤液由滤板的排水孔排出。待滤饼形成后, 再向隔膜滤板内通入低压压缩空气,进行2〜3次压榨,进一步降低滤饼水分。通过泄 压阀排出系统中的压力后,柱塞泵启动给油缸的有杆腔供油,活塞杆收回油缸,第一组 滤板松开,通过拉板机构依次拉开每组滤板,实现最终卸料。至此,一个压滤循环结束。

使用效果分析

KZG550/2000型隔膜压滤机在斜沟煤矿选煤厂投入生产以来,运行情况良好,主要 体现在以下几方面:

(1) 对料浆的适应能力强,受入料浓度影响小,主要体现在其循环周期没有明显 变化。

(2) 处理量大,在入料浓度350〜420g/L的情况下,每小时可达到4〜5个循环, 形成滤饼的厚度约40〜45mm,小时处理量可达40〜50t。

(3) 过滤速度快,在入料浓度为420g /L时,一次循环的时间为lOmino

滤饼水分低,通过隔膜滤板对滤室内的滤饼进行压榨,滤饼在进料压力至8 MPa形成后,首先进行两次反吹风排除进料管及中心孔中的料浆,再进行压榨,在持续 压榨Im in后,滤饼的水分进一步降低,一般水分可控制在23%左右。

循环水浓度降低,循环水质量明显改善。

自动化程度高,能够实现自动压紧、保压、补压、松开拉板等各道工序。以 及在手动操作时为避免误动作的互锁功能。例如:不卸压则无法完成松开动作:刮板不 启动则无法卸料:水洗架不到位则无法拉板等。

釆用尼龙66型滤布具有如下特点:釆用预收缩,预收缩的有效途径是在烘箱 中加热,这将能保证滤布的孔隙率和渗透性均匀;其具有耐磨损性、抗拉强、伸长率和 弹性好等特点。满足了隔膜型压滤机的工作循环时间短、脱饼速度快的性能要求;有效 的控制滤布吸收液体造成的膨胀。尼龙66最多可吸水达其质量的4%。有效的控制膨胀 后的滤布适应于滤板;尼龙66滤布里面加内衬、良好的保护了滤布及滤板,提高了滤 布和滤板的使用寿命,并起到压滤机的密封效果。五台隔膜型压滤机使用两年来只损坏 了 11块隔膜板。

问题描述

由于KZG550/2000型自动冲洗快开式高压隔膜压滤机电控系统及其工作程序为生产 厂家自主研发设计,未充分考虑具体生产实际,缺乏针对性,故在设备调试及以后的生 产过程中陆续暴露出不适应生产实际的问题,严重制约了该设备工艺作用的有效发挥, 主要有以下几个方面。

该设备原釆用施耐德变频器,使用过程中,由于滚轮转动不灵活造成力矩过 载,变频器经常出现报警故障,需要复位后才能正常使用;且使用过程中变频器出现多 次程序问题,拉板小车无法动作;需要恢复出厂设置,重新输入程序后才能继续使用。 有三台变频器工作过程中烧坏主板;故障率太高。

该设备原卸料控制程序和刮板没有闭锁关系,生产过程中,由于岗位司机误 操作造成多次压刮板事故的发生,处理事故不但给岗位司机和检修人员增加了的劳动强 度,而且还影响了正常生产。

由于滤布透过性等原因,压滤机入料刚开始时排出的滤液水仍含有一定的固体物料,一定时间内滤液水中固体含量较高,而后逐步变清,水量增大。含有固体物料 的水与清水在排放管路中混合,使澄清的滤液水被二次污染,降低快开压滤机固液分离效率。

该设备虽然配备了自动水洗装置,但是水洗过程中水洗装置往往出现问题(例 如水洗传感器感应不灵敏以及提升带卷曲等),维修量太大,固水洗装置无法投入使用, 固水洗部分有待开发。该设备的油缸机座使用过程中出现裂纹,存在安全隐患。

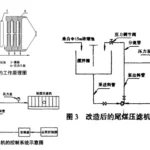

改造措施

针对设备运行过程中存在的实际问题,经过分析,确定对KZG550/2000型自动冲洗 快开式高压隔膜压滤机电控系统及其工作程序实施如下技术改造。

由原来的施耐德变频器改为使用ABB变频器,输出力矩增大,拉板小车运行稳 定。

把刮板和压滤机卸料闭锁,卸料时,如果刮板不启动,则无法进行卸料;把 刮板启动和停止按钮做到操作面板当中,方便岗位司机操作,避免人工忘记,造成压刮 板的事故发生。

有关滤布和自动水洗装置的问题,已向厂家反映,厂家正在组织技术人员进 行研究开发。

油缸机座全部更换,由原来的10mm壁厚的机座全部改为使用30倾壁厚的机座, 且全部加筋,增加了强度,消除了安全隐患。

concluding remarks

快开式隔膜压滤机在斜沟煤矿选煤厂的生产使用过程中,突出体现了其过滤速度 快、卸料速度快、滤饼水分低、处理能力大、自动化程度高的优点,该机对入料的适应 能力强,受矿浆粒度组成影响小,在处理黏度大、粒度细及浓度高的物料领域具有广阔 的应用前景。增加了煤泥水的处理能力,有效降低了循环水的浓度,提高了选煤效率, 充分利用了煤炭资源,满足了生产系统的需要,经济效益显著,取得了预期效果。

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses