1 矿用板框式压滤机的概述

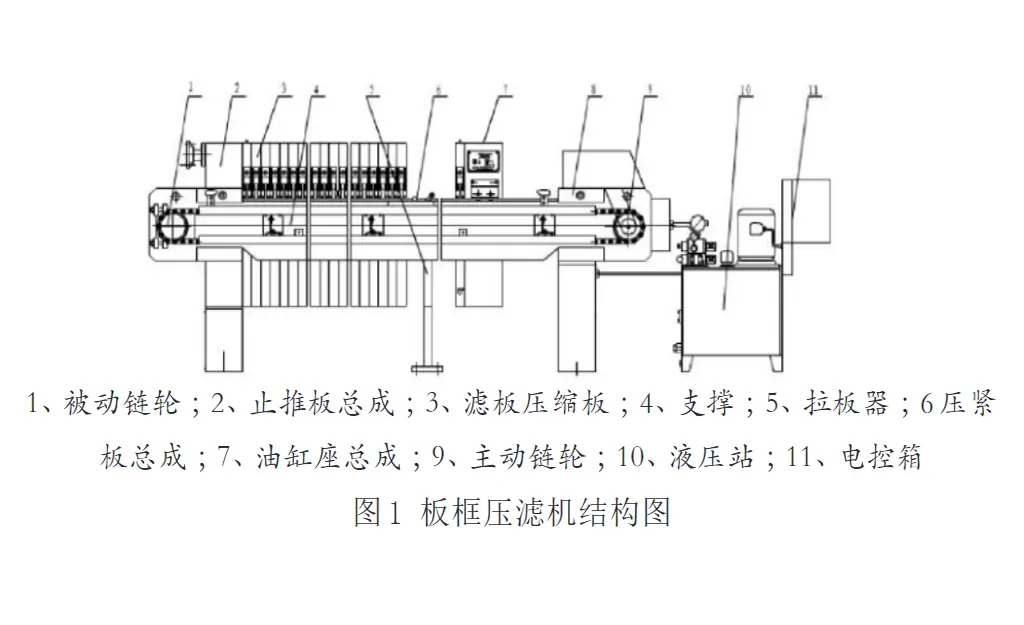

1.1板框式压滤机的组成通常,板框式压滤机的结构主要包括 :被动链轮、止推板总成、滤板压缩板、支撑、拉板器、压紧板总成、油缸座总成、主动链轮、液压站、电控箱等(如图1)。

1.2板框式压滤机优缺点板框压滤机主要适用于滤渣具有高压缩性或接近不可压缩性的悬浮液。通常,悬浮液中固体颗粒的适宜浓度一般小于10%,工作压力一般为0.3mpa~1.5mpa,特殊情况可达3mpa及以上。优点 :对物料适应性强,适用于各种场合的中小型矿物脱水处理,而且结构简单,操作便捷,过滤面积选择范围灵活,占地少,运行稳定,维护方便。缺点 :滤框进料口易堵塞,处理量小,滤饼不易取出,连续运行困难,滤布消耗大,普通材料的方板不耐压力,易碎,因此,应实时监测滤框的状况,并对滤布进行人工清洗。

1.3板框压滤机的工作流程板框压滤机的主要工艺流程如下。

(1)压紧滤板 :压缩缸(或其他压缩装置)工作,将移动板移向固定板,并将滤板压在两者间。相邻滤板间形成封闭的滤室。

(2)压滤过程 :进料泵将泥浆输送至过滤室。加注后,压力滤清器开始工作。固液分离采用加压泵或压缩空气压力进行。

(3)松开滤板 :利用设备的拉开装置按照相应的方式把滤板分开。

(4)滤板卸料 :依次打开滤板后,滤饼通过自重脱落,并通过下部的输送机进行输送。

2 板框式压滤机常见故障及处理措施现阶段,压滤机在矿山企业中应用日益广泛,主要采用滤布夹持的滤板、滤框平行交错布置。滤框和滤板被紧固件压在中间形成滤室。物料从进料端进入,水通过滤板从物料中流出,物料失水形成滤饼堆积在滤室的滤布上。卸压后的滤饼特别容易与滤布分离剥离。板框压滤机操作简单,滤饼含水率低,进料液适用性强。

2.1 滤板损坏故障分析 :当压滤机充满物料时,受其他因素影响,压滤机不进行中心反吹,使得催化剂浆液在中心进料孔沉淀,导致下次进料时中心进料孔被堵塞。此时,滤板之间没有介质,只有液压系统的压力。此时,滤板易因长期受压而损坏 ;由于滤板不干净,可能导致介质泄漏。一旦泄漏,板框边缘会被小凹槽冲掉,导致大量介质泄漏,板框内的压力无法上升,导致无法形成滤饼。板框压滤机的供给如果流量出口被固体颗粒堵塞或压滤机在启动过程中关闭进料阀或出口阀,那么就容易导致压力无处释放,进而破坏滤板。处理措施 :首先,采用人工清洗的方法清洗进料中心孔,将进料口的催化剂饼除去 ;压滤机完成一个操作周期 ;其次,检查滤板的使用情况,及时修复损坏;最后,检查滤布,确保滤布完好,及时清理排水口,并确认相应阀门位置。在打开状态下,释放滤室中的压力。其中,由于滤板在使用过程中易受影响其使用状态的各种因素的影响,过滤压力大或过滤质量差,因此存在许多坚硬较大的颗粒物质,对滤板造成磨损。运行一段时间后,滤板边缘有凹槽。如果对这些微小的损伤不够重视,很容易导致滤饼的形成不到位,进而造成槽的扩大,而滤饼的形成困难。因此,当发现滤板损坏时,应及时修复,以降低企业的生产成本。通常的修补方法是 :首先将槽上的杂物清理干净,使滤板槽光滑整齐 ;其次将修补剂均匀地涂在滤板槽上 ;最后将皮带套与挤出,使两者迅速结合,滤板与皮筋牢固地结合在一起,即滤板的修补完毕。

2.2 滤板间渗水或跑料故障分析 :液压系统液压不稳定、进料压力高,导致进料液过滤速度过快、滤布上有孔折叠,密封面有滤布或堵塞、滤布未按规定清洗或清洗效果不符合要求等都容易滤板间渗水或跑料现象。处理措施 :首先要增加相应的压力 ;如果滤布或密封面有问题,应及时更换滤布,清除密封面上的杂物 ;其次要及时清洗滤布 ;最后要增加进料压力降到正常值。

2.3 滤饼形状或厚度不均匀故障分析 :喂料不足或过稀、堵塞会导致蛋糕形状或厚度不均匀的现象。针对这些故障,要认真调查原因,最终找出确切的问题,再根据症状进行处理[4]。处理措施 :准备足够的材料,保证材料的可持续性 ;改进施工工艺,保证材料质量 ;清洗滤布或更换新的滤布 ;清洗排水孔,清洗或更换滤布 ;清理滤饼堵塞区域,同时清理进料孔 ;运行中增加泵的压力或功率;从低压开始,然后在过程中逐渐增加压力。

2.4 板框压滤机板框损坏故障分析 :首先,当供料不足或其中含有固体颗粒时,板和框架本身会受到过大的力而损坏。其次,当压滤机滤板清理不好时,介质会漏出来,使板框边缘被冲到小水沟里。介质大量泄漏导致压力不能上升,不能形成泥饼。最后,如果启动时流量出口被固体堵塞或进料阀或出口阀关闭,则不存在压力泄漏,从而造成损坏。处理措施 :用尼龙清洁刮刀清除进出口的泥浆 ;仔细清洗压滤机滤板并修理压滤机滤板 ;减少压滤机滤板的体积 ;检查压滤机的滤布,清洗排水口,检查出口,打开相应的阀门,释放压力。

2.5 动作迟缓故障分析 :由于导向杆很容易受到油渍污染,使滤板的运动速度降低,甚至滤板不能沿着轨道运行,走偏脱落。处理措施 :当运动缓慢时,应及时清理导杆,涂上黄油,以增强导杆的润滑性。同时,注意不要在导杆上涂抹稀油。由于稀油不粘,不会很好地附着在导杆上,使稀油容易掉下来,使其下部很滑,对操作人员的安全造成一定的隐患。

2.6 液压系统故障故障分析 :板框压滤机的液压系统主要提供压力。当向油室A的喷油量增加时,活塞向左移动,压住滤板使其关闭。当向油室B喷油量增加时,活塞向右移动,压滤机滤板松动。由于制造精度高,只要注意日常维护,压滤机液压系统故障较少。由于磨损,每过一段时间就会出现漏油现象,这时应修理和更换O形圈。处理措施:卸下止回阀、更换O形圈、清洗止回电磁阀或更换电磁阀。如果过滤器的液压缸推进不当,很明显是有空气被密封在内部当中,因此,进行系统抽气处理就可以处理。

2.7 滤液固含量高故障分析 :进料压力高、滤布破损或滤布种类不一致、黑水回流时间短,会导致滤液固含量高。处理措施 :如果滤布损坏或型号不符,应及时更换损坏的滤布。进料压力高导致进料液过滤速度高,可使进料压力降至正常值。最后,延长黑水回流时间的凝结时间。

3 板框式压滤机的发展趋势随着科学技术的发展和各种工艺材料及其应用的不断创新和完善,板框压滤机正逐步朝着简单、实用、节能、自动化程度高的方向发展。

①框架结构由原来的钢板焊接形式改为现阶段的型材焊接以及螺栓连接等方式,不仅提升了设备的整体强度,同时也使得拆装更加便捷,此外,还提升了结构的使用性能及其寿命。

②进料管已由传统的单胶管进料发展为多路同时进料,或全连通滤池,大口径管道同时进料,在节省时间的同时,也提高了生产效率。③负载感应变量泵和比例阀控制的液压系统将大大减少能源浪费,并将逐步取代定量泵和简单开关阀控制的液压系统。

④电气控制系统从简单的接触器和继电器控制发展到现代的plc控制,不仅实现了设备的远程控制及可视化控制,同时也降低了操作人员的工作量及其日常的危险系数,保证了系统运行的安全性。

4 结语总之,随着社会的发展,各行各业对矿产资源的需求不断增加,经过多年的实践改进,尤其是将计算机技术引入到矿山企业压滤机控制系统当中,极大地提升了板框压滤机的工作效率。本文主要对板式压滤机的常见故障进行了分析,并提出了及时排除和处理策略,保证设备的正常使用,在日常生产中,应当加强对板框压滤机的维护和保养,保证其使用寿命,提高生产效率,进而更好为矿山企业生产服务,创造更多的价值.

Disclaimer: The copyright of this article belongs to the original author and the original source. Welcome to call us for consultation, technical exchanges, and material experiments.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses