1研究背景

在氯碱化工生产中会产生大量的工业三废,其中含有多种有毒、有害物质,若不经妥善处理,未达到规定的排放标准而排放到环境中,就会对环境产生污染,破坏生态平衡和自然资源,严重影响和危害人民的健康。因此,三废处理成为化工生产中急需要解决的瓶颈问题。如何回收利用这些三废,达到节能减排,减少污染、节约生产成本,实现清洁环保生产,是企业发展的必然方向。同时随着近年来国家新《环境保护法》的具体实施,化工生产企业三废排放要求已从达标排放上升到微排放、零排放的高度,清洁生产和节能减排成为当前环保工作的主题。减少生产过程中的跑冒滴漏,回收利用生产中产生的三废是建立“零排放”企业的关键举措,同时建设具有 清 洁、环 保、高效的化工工厂,最 终 达 到 生 产“三废”零排放将是氯碱企业发展的必然趋势。

2现场跑冒滴漏的治理情况焦作煤业(集团)开元化工有限责任公司(以下简称“开元化工”)成 立 于2009年10月,隶 属 于 河南能源化工集团。主要产品有烧碱20万t/a、液氯10万t/a、盐酸6万t/a、次氯酸钠溶液1万t/a、硫酸3 500 t/a、氢气5 000 t/a、环氧氯丙烷3万t/a、环氧树脂项目4万t/a,目前生产稳定,是河南能源骨干企业之一。开元化工采取创建“无泄漏”工厂,树立“一 个漏点就是一 个 隐 患”的安全管理理念,通过 制 定现场管理泄漏标准,严格执行考核机制,强化现场管理,及时消除现场跑冒滴漏现象,使生产装置泄漏率、设备完好率、设备现场管理有了大幅度的提升,实现了生产装置不漏水、不漏汽(气)、不漏风、不漏油、不漏料等目标,有效避免了物料浪费,改善了生产现场环境面貌,降低了生产成本,从而实现最小的环境影响、最少的资源浪费,达 到“杜 绝 跑 冒 滴 漏,减少环境污染,降耗增效,实现清洁环保生产”的目的及要求。2017年,开元化工一次性通过了河南省医药协会无泄漏工厂创建工作达标验收工作,成为了河南省首家“无泄漏”化工(医药)示范企业。

3三废治理措施氯碱化工是生产基本化工原料的行业,每年排放三废数量大,污染物多,其中废气量最大,其次是废水和废渣。因此应加大对废气和废水治理力度,逐步采用清洁生产,把三废消除在生产过程中,搞综合利用,变废为宝,变“三废”为资源,做到社会环境和经济效益的统一。开元化工在实际生产中充分利用排放的废水、一次蒸汽冷凝水、高盐废水,氢气、副产蒸汽及废气,废渣等副产物,并将其回收利用。同时将产品同工业园其他化工厂有机地联系起来,逐步形成闭 环 产 业 链。把开元化工建设成为具有清洁、环保、健康、高效的“零 排 放”化 工 生 产 企 业,每年可节约大量能耗、降低大量生产成本,极大地增强了企业抗击市场风险的能力。3.1生产废水的综合利用

3.1.1氯碱生产废水的回用氯碱生产废水主要为从生产界区排出的酸、碱废水以及树脂塔再生和纯水交换时产生的酸碱水,废水量约为600t/d。该废水经过管道直接排放到污水处理站,经过无机废水调节池,经pH值调节澄清处理合格后储存在储水罐内,通过管道应用到生产场地卫生清理、厕所冲洗、植物绿化、道路和露天场地的喷洒水;同时结合环保洒水车喷洒工业区内的交通道路,增 加 空 气 湿 度,降低空气中灰尘的含量,有效控制雾霾的形成及对环境造成的危害。

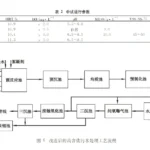

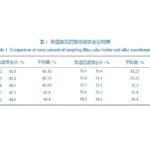

3.1.2高盐有机废水的处理及废盐的回收利用环氧氯丙烷装置和环氧树脂装置每年产生的高盐废水量为1.25×105t,折算为15.625t/h。废水中NaCl质 量 分 数 高 达22%,COD含 量 在3~10g/L,有机物成分主要有甘油、二氯丙醇、氯丙醇、醚类、ECH、老化树脂及其他有机物。目前开元化工采用生物处理法处理该高盐有机废水,具体工艺流程是在皂化工序利用双级活塞推料离心机,首先连续对产生的高盐废水第一次固液分离,将固体盐装包售出,废液泵至回收盐工序。回收盐岗位利用三效蒸发浓缩废水中的盐,冷却后利用离心机对母液中的盐进行第二次固液分离,固体盐装包售出。二次废水直接送到污水处理站利用培养生物吞噬有机物处理技术进行处理,处理达标后排放。回收盐岗位每年回收结晶 盐 约52270t,可作为工业盐回收利用。但由于其中含有微量有机物,不能用于离子膜烧碱生产,现按废盐处理,效益极低甚至亏损处理。下一步将考虑采用新技术、新材料、新方法,将高盐废水中的有机物通过吸附处理,含量达标后,可作为氯碱工业的盐原料,直接用到一次盐岗位代替原料盐,消除环境污染的同时,实现废水的重新利用。根据原盐市场采购价格350元/t,每年回收结晶盐效益为1829.45万元。同时省去化盐、高盐废水前处理和三效蒸发工序,每年节约一次蒸汽费用950万元、电费18.5万元、人工费用43.2万元,节约成本合计费用1011.7万元;同时可节约大量污水处理及排放费用,达到高盐废水零排放。

3.1.3运转设备冷却循环水的回收利用原来运转设备冷却循环水为一次水,使用过程中容易结垢,堵塞设备本身自带冷却管件及机械密封,导致机械密封缺水或因水垢进入密封面造成磨损漏液,严重影响生产的正常运行,同时产生大量生产废水,增加污水处理及排放。为改变这一现状,开元化工在现场空余场增设3个64m3密闭地下储存水池,将岗位运转设备循环水通过管道集中收集到储存水池,使用闭式循环泵及循环管路用于运转设备冷却循环水,利用液位控制系统自动补充纯水或一次蒸汽冷凝水,供运转设备冷却循环水闭环使用。改造后不但优化运转设备循环水系统,避免了设备事故,而且节约了一次水的消耗,减少了生产废水的形成及 排 放。每年节约一次水9.6万t,费 用 约17.28万元,同时节约污水处理及外排费用。

3.1.4一次蒸汽冷凝水的回收利用开元化工环氧氯丙烷和环氧树脂生产过程中使用大量一次蒸汽,产生了大量冷凝水。为提高热能利用率,回收 冷 凝 水 资 源、降低生产成本和排污费用,开元化工新增1套冷凝水回收装置,将一次蒸汽冷凝水全部收集起来代替生产用热水、洗涤水和纯水,达到节能减排,废热利用,降低生产成本及污水零排放的 目 的。环氧氯丙烷生产用蒸汽单耗为5.4t,年消耗总量为16.2万t;环氧树脂生产用蒸汽单耗为1.6t,年消耗总量为3.2万t;回收盐平均用汽为26.11t/h;每年运行时间按8000h、耗 蒸 汽20.88万t计,合计可回收一次蒸汽冷凝水40.28万t,纯水按10元/t,回收率按90%计算。经济效益: (16.2+3.2+20.88)×10×90%=362(万元)。

3.1.5含氯废水的回收利用氯气干燥中产生的废水主要为氯水。开元化工采用直接加入适量的氢氧化钠溶液,使氯水中的氯与氢氧化钠反应生成次氯酸钠产品销售。

3.1.6废硫酸的回收目前氯碱生产氯气处理工序一般采用质量分数为98%的浓硫酸作为干燥剂,用以吸收来自电解工序的湿氯气中的水 分。质 量 分 数 为98%的 浓 硫 酸循环吸收水分后,在其质量分数降至73%时,由 干燥塔排入废硫酸储槽储存,这部分废硫酸中溶解了少量氯气、悬浮物和其他杂质,一旦泄漏就会污染环境。开元化工目前采取直接廉价出售给其他企业使用。

3.2废气的综合利用

3.2.1氢气的综合利用开元化工20万t/a离子膜烧碱装置在生产过程中将产生5700万m3氢气,其中574万m3氢气用于合成高纯盐酸,1004万m3氢气用于3万t/a环氧氯丙烷项目,还有4122万m3富余氢气直接排空处理。大量富余氢气放空以后,造成巨大的资源浪费[3]。1m3氢 气 按 利 润0.50元 计 算,每 年 将 损失2061万元。开元化工根据实际情况,建 设 一 套10t/h燃氢蒸汽锅炉项目和一套氢气液化充装项目,将一部分氢气进行燃烧后生产蒸汽,再将另一部分氢气全部液化充装到罐内进行销售,既可以解决生产上需要蒸汽的要求,又可以有效利用氢气,充分起到变废为宝、回收利用、节能降耗、降低生产成本的作用,每年增加效益2000余万元,且极大地增加了企业抗风险能力,同时达到氢气零排放的要求。

3.2.2副产蒸汽的回收利用开元化工现使用5台二合一石墨合成炉生产盐酸,同时副产蒸汽,每台合成炉副产蒸汽2.5t/h,正常生产时运行3台合成炉,每小时副产蒸汽7.5t。为充分利用副产蒸汽代替动力电消耗,降低生产成本。开元化工利用闲置的2台溴化锂机组与原有的1台溴化锂机组形成整套的溴化锂制冷系统,可将副产蒸汽全部利用,当所需蒸汽由于合成炉影响不足时可由氢气锅炉生产的低压蒸汽进行补充,确保溴化锂机组动力源正常供给,同时将原设计的6组螺杆机组作为紧急备用设备。效果:在不改变现有制冷系统工艺的前提下,回收利用二合一石墨合成炉副产的蒸汽,实现副产蒸汽的回收利用以降低动力电消耗的目的。每年可节约电量352万kW·h,节约动力电费用190.08万元。同时溴化锂制冷机组正常运行时产7.2t/h冷凝水,每年可产生约5.76万t蒸汽冷凝水。现将冷凝水全部回收至纯水回用系统,每年可创效57.6万元。以上两项每年节约创效约247.68万元。

3.2.3废氯尾气的回收利用离子膜烧碱氯气生产和液氯充装过程中产生的废氯气,回收到氯化氢合成岗位制备盐酸。在充装过程中事故氯气则通过负压管道将尾气抽到尾气吸收塔,采用碱液喷淋吸收生产次氯酸钠出售,可达到含氯尾气零排放。

3.2.4氯化氢尾气的回收利用氯碱生产企业在合成盐酸生产过程中产生的氯化氢气体通过三级水吸收制取盐酸后,经过尾气吸收塔内用纯水进一步喷淋吸收后,可 满 足《大 气 污染物综合排放标准》要求达标排放。盐酸储存及罐装过程中经常会产生酸雾。为了满足环保要求,开元化工在罐区及生产场所安装了负压尾气吸收装置。采用纯水循环吸收酸雾,使其变成酸性水溶液后,泵入合成吸收制酸装置,提高盐酸收率;处理合格的气体排空,可达到含氯化氢尾气达标排放。

3.3废渣的回收利用

3.3.1有机废渣的治理环氧氯丙烷装置生产过程中产生的固废主要有氯醇 化 单 元 残 液、DCH重 馏 分 塔 残 液、皂 化 残 液、ECH精制残液和废活性炭等;环氧树脂装置产生的危废主要有树脂罐老化树脂、过滤器滤渣、冷凝器冷凝液和活性炭吸附塔解吸废液;回收盐装置产生的危废主要是蒸发残液。每年所产危废为6025.95t,其中液态4802.45t/a、固态1223.5t/a。这些危废必须送到指定地点处理,处理费用2500元/t,危废处理费用约为1500万元/a。为此开元化工在厂区内新建一套焚烧炉装置,作为环氧氯丙烷和环氧树脂装置配套的环保设施,用于处置环氯环氧项目产生的 固、液 态 危 废。该焚烧炉设计处置量为:液 态1万t/a、固态1667t/a。在处理本公司危废后还有一部分处理余量(液态5197.55t/a、固态443.5t/a)。可对外有偿服务,处理液态危废净利润按1000元/t标准,固态危废净利润按1500元/t标准,每年可增加利润352万元,同时节约高额的危废处理费用,达到固液危废物零排放。

3.3.2盐泥的回用在一次盐水处理过程中由预处理器、HVM膜过滤器、后反应槽排出的盐泥进入渣池,由盐泥泵直接泵入板框压滤机压滤,滤液重新回用到化盐池作为化盐水;固体就形成滤饼,其含水量≤30%,主要成分为硫酸钡、氢氧化镁、碳酸钙、可溶性盐及其他不溶物,可以作为制作水泥的一种原料。焦作煤业集团内就有水泥生产线,可定期装车直接送到集团内部水泥厂生产水泥,实现内部循环利用,避免处理费用,达到零排放。

3.3.3芒硝外售CIM膜脱硝装置采用膜分离系统对淡盐水进行处理,除去淡盐水中的硫酸根作为脱硝盐水;同时使大量的硫酸根进入富硝盐水中,再利用冷冻脱硝技术使富硝盐水中的芒硝从富硝盐水中分离,得到794kg/h的十水硫酸钠结晶产物,同时回收贫硝盐水。芒硝可以用来提取硫酸铵、硫酸钠、硫酸及硫化钠等化工原料,用于制革、制玻璃、制造洗衣粉、制碱工业等。开元化工直接将芒硝收集装包堆放,廉价出售给元明粉厂家,达到零排放的目的。

4结语综上所述,开元化工综合利用自身优势,通过创建“无泄漏”工厂、“零排放”工厂,加强现场跑冒滴漏的治理和零排放管理,采取多种方案将生产中的副产品及废气、废水、废渣充分利用,变废为宝,为生产节能降耗作出巨大贡献,为治理氯碱生产三废总结出先进的经验,为实现“零排放”化工企业生产模式探索出一条可行的实践之路。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses