introductory

目前,我国火力发电厂广泛使用石灰石-石膏湿法烟气脱硫技术对锅炉烟气进行脱硫处理,石灰石-石膏湿法烟气脱硫技术有技术成熟、对煤质含硫量变化适应性大、脱硫效率高和脱硫吸收剂利用率高等特点,但该技术不可避免地会产生大量脱硫废水。脱硫废水一般通过三联箱-澄清器工艺进行处理[1],废水经过中和、沉淀、絮凝,重金属和悬浮物最终在澄清器中形成脱硫污泥,澄清器上部的清水经 pH 值调节后即可排放。大量脱硫废水的处理必然会产生大量的污泥,以华能珞璜电厂为例,目前其脱硫污泥月产量约为 600 多吨。脱硫污泥盐分浓度高、重金属含量高,目前对其的处置一直是一项环保难题,目前常用的处置方式仍然是传统填埋。处理大量的脱硫污泥,不仅消耗大量人力、财力、物力,制约企业发展,更与当前环保要求不相符,不利于生态文明的建设。因此,对降低火力发电厂脱硫废水处理系统污泥产泥率的研究,具有很大的经济价值和环保意义。

1 脱硫污泥的产生流程和成分特性

1.1 脱硫污泥的产生流程

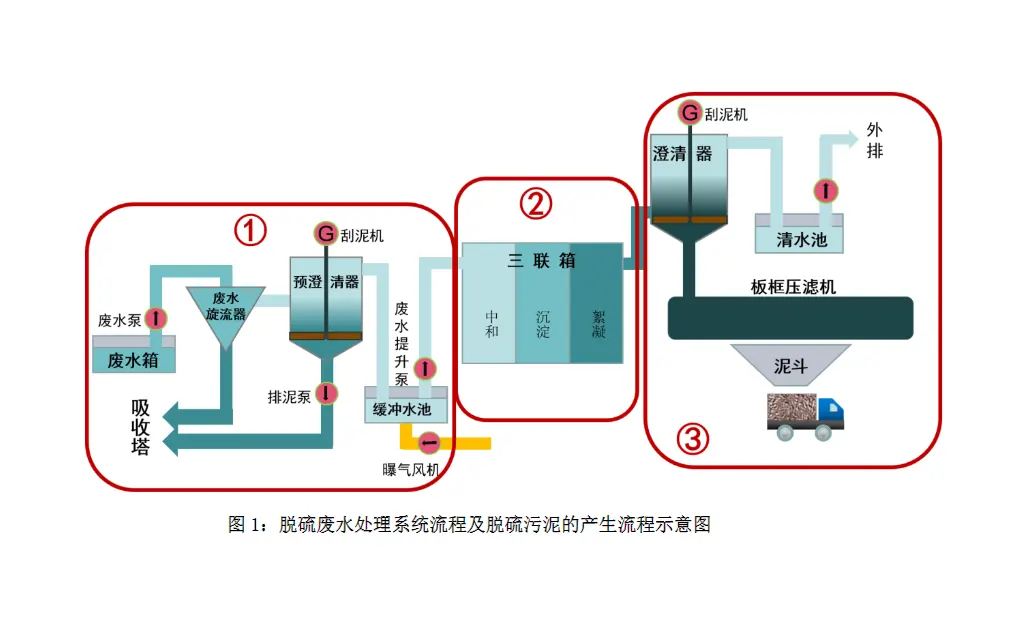

1.1.1 预处理阶段 以华能珞璜电厂为例,脱硫废水处理流程及脱硫污泥的产生流程如图 1 所示。在石灰石-石膏湿法烟气脱硫过程中,石灰石浆液与烟气中的 SO2反应生产石膏浆液,石膏浆液经脱水处理后产生副产物:脱硫废水。脱硫废水经过废水旋流器利用离心力进行固液分离,含有大部分固体物的浓浆底流回到脱硫系统重新循环利用,顶部溢流稀浆液则进入到预澄清器。脱硫废水在预澄清器中静置沉淀分层后,底部固体物浓度大的浓浆通过排泥泵回到脱硫系统再次循环利用,上层固体物浓度较低的废水则溢流到缓冲水池。预澄清器底部设置刮泥机轻微搅拌,防止静置沉淀时废水中固体物沉积,堵塞相关管路。此阶段是脱硫废水的预处理阶段。

1.1.2 三联箱处理阶段 缓冲水池废水通过废水提升泵进入三联箱,三联箱中加入石灰乳、有机硫、助凝剂、絮凝剂等药品,使废水中的大部分重金属离子生成难溶物,并使废水中固体小颗粒絮凝成大颗粒,同时调节废水 pH 值达到排放标准。脱硫废水经过中和、沉淀、絮凝作用后,进入澄清器进一步沉淀。此阶段是三联箱处理阶段。

1.1.3 污泥沉淀压制阶段 经三联箱中和、沉淀、絮凝后的废水进入澄清器,静置沉淀分层,澄清器里同样设置刮泥机缓慢转动,防止污泥坐死。澄清器底部沉降的污泥油排泥泵输送进入板框压滤机脱水制成泥饼,由货车运走填埋。澄清器上层经过沉淀处理达到排放标准的清水,则溢流到清水池外排。此阶段是污泥沉淀压制阶段。

1.2 脱硫污泥的成分特性 脱硫污泥的主要成分包括粉尘、石膏、氯离子、重金属等,具有含水量高、黏性大、体积大等特点,性质较不稳定[2]。表 1 为 2020 年华能珞璜电厂脱硫废水系统污泥固体成分含量情况。由表可知脱硫系统污泥水分含量基本稳定在 42.5%左右,污泥泥饼的固体成分中来自于废水源头的固体成分,即脱硫系统反应产物 CaSO4.2H2O、CaSO3.1/2H2O 和 CaSO3,其占比最高,达到了 90%及以上,其次为重金属沉淀物,占比约为 8%,另外,脱硫污泥中的重金属元素主要有 Cr、Ni、Cu、Zn、As、Cd、Pb、Hg 等。

2 脱硫废水系统污泥产出的现状 脱硫废水处理系统产生污泥量和处理废水量之间的比值为脱硫废水系统产泥率,以华能珞璜电厂为例,脱硫废水系统每处理 100t 废水就会生 12t 左右的污泥,产泥率大约为 12%,如表 2 所示。

安徽某电厂脱硫系统参数以及脱硫废水处理工艺均与华能珞璜电厂相似,其脱硫废水系统污泥产泥率大约在 7%左右。因此,华能珞璜电厂对降低脱硫废水系统污泥产泥率的研究,具有良好的可行性。

3 分析脱硫废水产泥率高的原因 脱硫废水污泥直接来源于脱硫废水中的固体物质,不难得出,影响脱硫废水系统产泥率的因素主要有未经处理的原废水含固量、废水处理各阶段对废水含固量的影响以及产出污泥最后一步,即板框压滤机的性能,下面对这三个因素进行逐一分析。

3.1 废水旋流器降低原废水含固量的能力 废水旋流器由若干旋分子组成,旋分子呈环状排列。脱硫系统产生的废水在进入废水处理系统之前,先经过了废水旋流器,在废水旋流器内,废水经过离心力左右,固液产生一定程度分离。经过旋流后,含固量高的浓浆被重新输送回脱硫系统,含固量较低的稀浆由溢流口进入废水处理系统进一步处理。因此,废水旋流器对废水进行的初步固液分离效果,直接决定了进入脱硫废水处理系统的原废水的含固量大小。而经过试验对比,废水旋流器旋分子底部的沉砂口,采用不同直径时对旋分效果有很大影响。经过分析,现阶段废水旋流器旋分子沉砂口选型不合适是脱硫废水污泥产泥率高的一个主要原因。

3.2 废水处理各阶段对废水含固量的影响 脱硫废水预处理阶段没有经过化学反应,固体成分无变化,主要固体成分为脱硫产物和未反应的脱硫吸收剂,如 CaSO4·2H2O、CaSO3.1/2H2O 和 CaSO3。通过采集废水源头,即废水旋流器溢流口之后、未经预处理的原废水,和经预处理后的废水样品进行对比,如表 3 可见,脱硫废水源头的含固量 10.18%,经预处理后三联箱入口处的废水含固量 6.82%。下降幅度33%。其原因为脱硫废水进入废水处理系统预处理阶段后,经过预澄清器的沉淀,固液初步分离,一部分含固量高的浓浆直接返回了脱硫系统进行循环使用。通过试验对比,预澄清器底部刮泥机运行在不同转速下时,预澄清器固液分离效果具有明显差别。刮泥机转速过高时,固液分离效果较差,导致进入后续处理阶段的废水含固量高,提高产泥率;而刮泥机转速过低时,预澄清器底部浆液含固量过高,容易造成堵塞,同时会使进入后续处理阶段的废水含固量过低,造成板框压滤机压制脱水困难。因此,不合适的预澄清器刮泥机转速是脱硫废水产泥率高的另一个原因。在三联箱处理阶段,主要是通过加入石灰乳、有机硫、助凝剂、絮凝剂等药品与废水反应,使部分重金属离子生成难溶物,同时将小颗粒固体物絮凝为大颗粒。因药品的加入和难溶物的生成,理论上废水的含固量会提高。但由于药品加入量很小,相应的生成物也很少,含固量变化在很小的范围内。通过对三联箱进、出口废水取样测试,废水经三联箱处理后含固量小幅上涨 2.6%,印证了上诉结论。 在污泥沉淀压制阶段,因废水在澄清器、板框压滤机内无药品加入,不涉及化学反应,同时废水中的固体物在澄清器沉淀后基本全部进入板框压滤机内压制成泥饼,没有引出输送到其他系统,故废水含固量在这一阶段基本无变化。

3.3 板框压滤机的性能 华能珞璜电厂脱硫废水处理系统采用的板框压滤机,对废水含固量变化适应性强,压滤不同含固量的废水使,通过调节压滤保压时间,使每次压滤产生的污泥量和含水量在误差范围内保持不变,因此板框压滤机的性能对脱硫废水系统污泥产泥率的影响可以忽略不计。 综上所述,造成华能珞璜电厂脱硫废水处理系统污泥产泥率高的主要原因为废水旋流器旋分子沉砂口选型不当、预澄清器刮泥机转速调节不当。通过试验对比,采取直径更为合适的废水旋流器旋分子沉砂口并调节合适的预澄清器刮泥机转速,就能有效降低脱硫废水处理系统污泥产泥率。

4 废水旋流器旋分子沉砂口选型及预澄清器刮泥机转速调整试验

4.1 确定废水旋流器旋分子沉砂口合适直径 安装不同直径的沉砂口时,取废水旋流器进、出口废水样品,测得废水含固量。可知,当废水旋流器旋分子沉砂口直径为 18mm 时,废水旋流器固液分离效果最好,进入废水预处理阶段后,废水含固量降幅达 60.2%,大大高于此前的 33%。

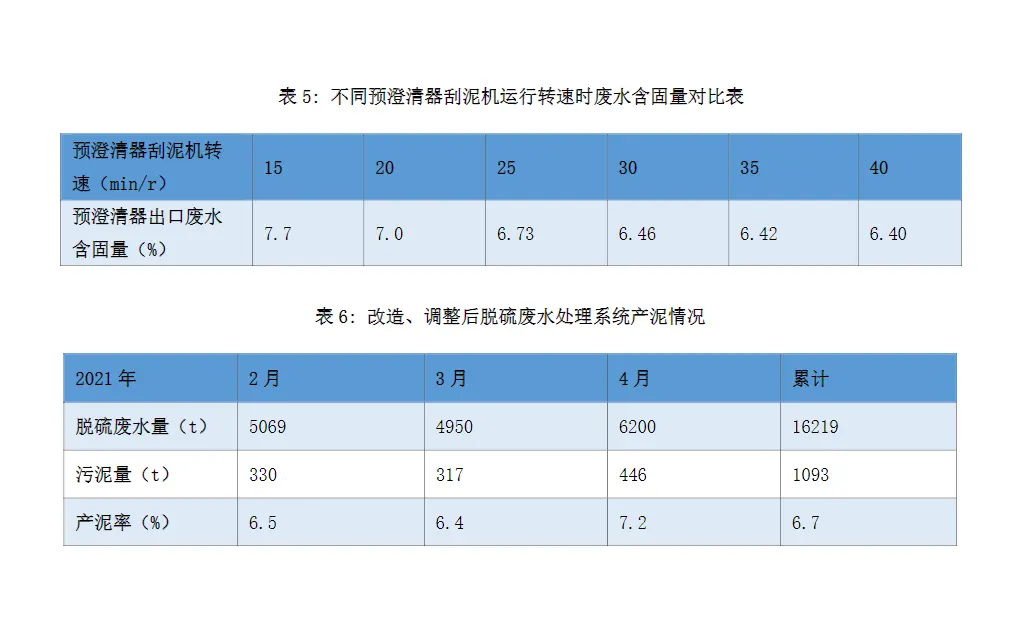

4.2 确定预澄清器刮泥机合适转速 在脱硫废水处理过程中,调整预澄清器刮泥机转速为不同值时,在保持一段时间稳定运行后,再取废水旋流器预澄清器废水出口废水样品测得废水含固量可知,预澄清器刮泥机转速设置在 30 转每分时,废水含固量降低最为明显。

5 试验效果检查

5.1 改造调整后的脱硫废水处理系统污泥产泥率 通过上述试验确定了最佳的废水旋流器旋分子沉砂口型号和预澄清器刮泥机转速后,华能珞璜电厂经过改造施工,将脱硫废水处理系统废水旋流器旋分子沉砂口全部更换为 18mm口径聚氨酯材料沉砂口,同时出台运行技术措施,要求将预澄清器刮泥机转速设置为 30 转每分。经过长时间的跟踪调查,结果如表 6 所示。同时段我们也调查了改造调整前后,脱硫系统工况、锅炉使用煤质含硫量、机组负荷等工况均没有明显变化,上述结果具有可比性和有效性。

5.2 经济效益测算

5.2.1 改造调整后增加的经济收益

(1)节约污泥运输处理 改造后 3 个月处理废水 16219t。减少 5.3%(按 12—6.7 计算得出)污泥产生量约 860t。污泥的运输填埋费用约 30 元/t 则:这部分收益 860*30=25800 元

(2)石膏回收销售费用增加部分 节约污泥 860t,其中 85%左右是石膏,约 730t。石膏单价为 60 元/t 则:这部分收益 730*60=43860 元。

(3)节约板框压滤机等小功率电机电耗,不便统计 总计改造调整后增加的经济收益为 69660 元 5.2.2 支出费用 废水旋流器沉砂口采购安装总计 4500 元,预澄清器厂家调试更改转速 800 元。 综上所述,改造调整后增加的经济净收益为 64360 元。

6 总结 本文,通过问题分析、试验对比的方法,对华能珞璜电厂脱硫废水处理系统废水旋流器旋分子沉砂口进行了重新选型,并对预澄清器刮泥机转速进行了合理调整,最终将脱硫废水处理系统污泥产泥率由 12%降低到了 6.7%,同时产生了较为可观的经济收益和环保效益,为企业节约了人力、物力成本,为企业的绿色可持续发展提供了有力支持。

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses